コピー- 製粉機木材やその他の特定の形状の素材で作られた製品のコピーを作成するために使用されます。 このような機械は、家庭だけでなく大小の工業企業でもさまざまな部品を作成するために使用されています。 次に、このようなマシンの動作原理を説明し、自分で作る方法についての推奨事項を示します。

1

倣いユニットを備えたフライス装置は、さまざまな平面の機械加工に使用されます。 高品質の機械を使用して、三次元形状のコピー、彫刻、パターンの作成、図面の作成を行うことができます。 その主な特徴は、設計のシンプルさですが、かなり複雑な作業リストを実行できます。

コピーフライス盤

このような装置の動作原理は簡単です。 特別なコピープローブが作業面に接続されています。 次に、機械的な動きを使用して、テンプレートまたはパーツから輪郭を作成します。 機械の目的に応じて木材または金属のカッターが作業面に取り付けられ、コピープローブの動きを繰り返します。 これらの部品に加えて、標準機械にはカッター クランプ システムまたはフライス ユニット、電気モーター、ガイド システムも装備されています。 通常、木材やプラスチックの単純な作業用の装置は、次の 3 つの主要な要素で構成されます。

- 支持要素とフレームを備えた作業面。

- クランプ機構を備えたフライスまたはフライス盤。

- 倣いユニット(パンタグラフ)と倣いプローブ。

コピーフライス盤の種類に応じて、2 次元または 3 次元で作業できます。 2 次元の単純なテンプレートを作成するには、クランプ プロファイルを備えた標準バージョンで十分ですが、3 次元の穴を作成して穴あけするには、機械に空気圧クランプ ユニット、ドリルとドリル、またはその他の穴あけ設備が装備されている必要があります。 構成と機能に応じて、木材だけでなく、プラスチック、鋳鉄、その他の非鉄金属も使用できます。 そのために、さまざまな材質に対応できる強力で耐久性のあるカッターが装備されており、形状に合わせて倣い装置も改良されています。

DIY 機械は、鍵穴を開けたり、フレームを製作したり、木製や金属部品に溝を作成したりするために家庭でよく使用されます。

2

今日、特定の操作機能を備えたさまざまな設計のコピーフライス装置が大量に存在します。 それらのコストは通常非常に高いため、多くの愛好家がそのようなデバイスを自分の手で作ります。 自家製オプションもちろん、工業用アナログとは異なりますが、特定の条件が満たされれば、その機能に完全に対応します。

自作の倣いフライス盤

自家製機械の標準的なレイアウトは、作業面、支持構造、フライスヘッドで構成されており、フライスヘッドには、ヘッドを 2 つの速度で動作させるためのドライブ付き電気モーターが装備されています。 したがって、自分で設置するには、次のような特定の機器とツールのセットが必要になります。

- メインフレームは木材または金属製。

- 木製の合板またはパネル、棒、板およびスラット。

- ボルト、ナット、ネジ、または釘の形の留め具。

- フライス加工の設置。

- 部品を扱うためのキーのセット、のこぎりまたは弓のこ。

- ガイドシステムと金属パイプ。

- ドライブまたは手動ドライブ付きの電気モーター。

- ドリルと掘削リグ (より複雑なオプションの場合)。

木製または金属製のフレームの代わりに、既製のフライス盤をベースとして使用することもできますが、それにコピー装置を取り付けるのは、機械を最初から作るよりもはるかに困難です。 この場合、フライス盤をほぼ完全にやり直す必要があり、より多くの時間と追加の設備が必要になります。

3

自分の手で機械を作るための基本は手動になります。 厚い合板(厚さ 12 mm 以上)で作られた木製の支持体に固定します。 ファスナーやルーターホルダー用のサポートにもいくつかの穴が開けられています。 さらに、フレームを構築し、サポートの端に沿って取り付けられるいくつかのバーを作成する必要があります。これらのバーは、動作中にデバイスを保持します。

ミーリングユニットの製作

中径の金属パイプをガイドとして使用しております。 ルーターを差し込んだ台車をパイプ上に設置します。 コピープローブの役割を果たすバーをキャリッジに取り付けます。その後、メインテンプレートが取り付けられている水平ビームを固定する必要があります。 この原理に従って作られた機械は、ドアハンドル、錠前、家具の脚などの単純な家庭用品の加工やコピーの作成に使用できます。 モーターを備えたミリングユニットはキャリッジ内に挿入され、電源に接続されます。 テンプレートはサポート上に固定されており、コピープローブはそれに沿って移動します。

フライスには動力が供給され、キャリッジは手動で移動するため、作業ヘッドはプローブの動きに追従します。 より複雑なモデルを作成するには、追加の作業ヘッドを接続し、ベルトドライブを備えたドライブを取り付ける必要があります。 自家製のインストールをソフトウェアに接続できるようになりましたが、これには CNC と追加の機器とツールが必要になります。 このような自家製マシンは、日常の機能に非常によく対応します。

4

さまざまなタイプの自家製コピーフライス盤を使用すると、そのような機器で作成された最終部品には、図面や形状との不一致や、欠けや曲率の形での製造上の欠陥が生じることがわかります。 これらの欠陥は、機械の絶え間ない振動や作業ヘッドの動きによって引き起こされます。 自宅でそれらを取り除くのは非常に困難です。

DIY コピーフライス盤

自家製機器の操作におけるこのような欠点を回避するには、汎用機器ではなく高度に特殊化された機器を作成することをお勧めします。 つまり、自分の手で機械を作る作業を開始する前に、それをどの特定の部品に使用するかを決定する必要があります。 このようにして、手作業で組み立てられるコピーフライス盤の重量と寸法を最適に選択できます。 処理する部品のサイズが大きくなるほど、作業ユニットの強力さと重量も増加する必要があることを覚えておくことが重要です。

大きな部品の場合は、追加のホルダーとより大規模なサポートが必要になります。これにより、動作中に発生する振動を最大限に減衰させることができます。 さらに、手動駆動ではなく電動駆動を使用し、ガイドに十分な安全マージンを確保することをお勧めします。 作業面のタイプによって、さまざまな平面での切断装置のスムーズな動きが決まり、最終的な結果が決まることに注意してください。

で 現代世界自分の手で何かをするのが大好きで、テクノロジーを敬遠しない人々のコミュニティでは、デスクトップ CNC マシンのようなものが非常に人気があります。 これらのデバイスはかなり入手しやすくなりましたが、依然として高価です。 現在最も安価な中国製のオプションは 700 ~ 800 米ドルかかり、おそらく箱から出してすぐに機能するわけではありませんが、実現するにはある程度の努力が必要です。 CNC マシンを自分で作るとコストが安くなりますが、通常はさまざまな木工および金属加工機器を利用でき、それを使用して高精度の部品を製造する能力が必要です。

しかし、人々は常に手頃な手段を使って目標を達成する方法を探しています。

CNC マシンの一部のタスク、つまり同じ部品を何度も繰り返す必要がある場合、1603 年にクリストフ シャイナーによって発明されたパンタグラフが役に立ちます。パンタグラフは、地図、図面、その他のベクトル図面をコピーするためのデバイスです。

古典的なパンタグラフは 2 つの頂点で構成され、そのうちの 1 つはコピーされるパターンをトレースするために使用されるポインター ハンドルを備えています。 2 番目のシートには筆記用具が含まれており、レバーとヒンジのシステムを介して最初の頂点の動きを繰り返し、2 番目のシートにコピーを描きます。 多くの場合、パンタグラフには元の画像を拡大縮小する機能があります。

シンプルかつ素晴らしいアイデアです。 さて、特定の体積オブジェクトをコピーするにはどうすればよいでしょうか? これを行うには、パンタグラフに Z 座標接続を追加し、鉛筆をドリル、または高速スピンドルに置き換える必要があります。そうすれば、3D パンタグラフが得られます。

この原理に基づいて木製製品をコピーする機械は、たとえばアメリカのジェミニ社によって製造されていますが、その価格はこのお金で中国から優れたCNC機械を購入できるほどです。 したがって、DIY コミュニティがこの分野で何を達成したかの方が興味深いです。

フランク・フォードはアコースティックギターを作っています。 同時に、弦ホルダーなど、同じギターのパーツをたくさん作らなければなりません。 手動で行うのにはうんざりしていましたが、CNC を購入してセットアップする手間もかけたくなかったので、彼は自分用の複製機を作りました。 なぜなら 彼にとって高いコピー精度は重要であり、彼の楽器はすべて金属で作られていました。 型抜き用のプローブと主軸は共通のフレーム上に固定されており、Z軸方向のみに移動し、X軸、Y軸方向の移動はワークを固定したテーブルを用いて行われます。 設計上のもう 1 つの独創的な点は、スピンドルとして 40,000 rpm で動作する空気圧ドライブを使用していることです。

ただし、自作とはいえ、やはり高価な立体パンタグラフです。 もっと安いものもあります。

たとえば、アドランは自分の CNC マシンを夢見ていますが、そのための資金がありません。 私は、Dremel ドリル、3 つの金属ガイド、および店で購入した標準サイズの木製ストリップを使用して、複製機を自分で作りました。 通常のドライバーをプローブとして使用します。 そのデザインは簡単に繰り返すことができるので、 彼は図面とすべての製造段階を Instructables の Web サイトに投稿しました。

ただし、ハンドドリルは、材料の除去速度がかなり遅いため、このような作業に最も適したツールではありません。 ここでは、カナダの Matthias Wander が 3D パンタグラフに手動フライスを使用しました。 これにより、彼はツリー内のオブジェクトを素早くコピーするのに十分な力を得ることができました。 このような複製機を使用した例として、古い回転電話の形状のコピーを作成する彼のビデオをご覧ください (英語)。

そのデザインは繰り返し使用することもできるので、 彼は、Web サイト Woodgears.ca に計画と製造手順を掲載しています。 英語が流暢でなくても、多数の写真で全体のプロセスを簡単に理解できます。

3D パンタグラフのトピックに興味がある場合は、英語のリソースで、そのようなデバイスの例がタグの下にあります: 彫刻デュプリケーター、デュプリカーバー、パントロルーター。

最近では、オブジェクトのコピーを作成することが必要になることがよくあります。 これらの目的のために、現代の企業は、形状が目的のサンプルに最もよく一致する特殊なコピー機を使用しています。 このようなフライスコピー機を使用すると、さまざまな複雑さと形状の部品を製造できます。 この場合、装置は必要な要素を短時間で加工、製造する必要があります。

工場または自家製の機械?

現代の市場では、さまざまなレベルの複雑さと設計のフライス盤やコピー機が購入できます。 しかし、そのような購入が常に可能であるとは限らず、そのような木工機械のコストは非常に高額です。 そのため、職人は、自分で組み立てるよりも製造コストが低い、自家製のフライス盤やコピー機についての質問を頻繁に提起します。 適切な図面、材料、スキルがあれば、そのような装置を自分で作ることができます。

このタイプの自家製機器が、パラメータや使いやすさの点で工場で生産された機器に匹敵できないことは明らかです。 しかし、自家製の機械で確実に実行できれば、特定の木製オブジェクトのかなり高品質なコピーを作成することが可能です。

コピー装置を工場に設置することは、機械全体の根本的な再装備を意味するため、ほぼ不可能であることにすぐに注意する必要があります。

そのため、ロッド、電気モーター、ワークピースを加工するカッターが保持される特別なチャックのシステムを使用して、自分の手で木材用のコピー機を「最初から」作成することができます。

コピーフライス盤は何で構成されていますか?

今日では、使用される図面とこの装置で実行されるタスクに応じて、この目的のために非常に多くの自家製装置の設計が行われています。 一般的な木製コピー機は、次の基本要素で構成されています。

- 適切なサイズの作業面。

- 支持フレーム。

- ルーターを設置するための装置。

ミリングヘッドには、自家製の木材フライスおよびコピー機にいくつかの動作速度を提供できる、電気モーターを備えた伝達機構が装備されている必要があります。

図面に従ってそのような機械を自分の手で作った多くの職人は、コピーの結果、完成した部品に十分な数の欠陥があることに気づきました。 それらは、カッターの動作方向の変化、構造全体の震え、振動中に現れます。 また、木製ワークの加工により内部応力が増大し、ワークの曲率が発生することによってもムラが発生します。

自家製機械の製造過程で特定の欠陥が発生する可能性を排除することはほとんど不可能です。 それらを最小限に抑えるには、汎用ではなく、特定のタイプの部品を製造およびコピーできる薄型の機械を自分の手で製造することをお勧めします。

コピー機を自作する場合の特徴

したがって、コピーフライス盤を自分の手で作成する場合は、その上で製造される特定の部品の処理に合わせてコピーフライス盤を最適化する必要があります。 他にもいろいろ 副作用、多くの場合、これを修正するのは非常に困難です。

コピー機を自分で作るときに考慮しなければならないかなり重要な要素は、そのサイズと総重量です。 処理される製品が大きくなるほど、構造全体の質量も大きくなる必要があります。 これにより、カッターの動作中に発生する振動を装置が吸収することができます。 ガイド アクスルは、負荷が増加しても曲がることなく十分な強度の余裕を持たせるように作成する必要があります。

木材用コピーフライス盤を自分で作る場合の最適な特性は、装置の設計と使用目的に依存するため、実験的に選択できます。

機械を設計する際に考慮すべきことは何ですか?

木製複写機の図面を作成し、設計する場合、その上で作られる部品に応じてすべてを行う必要があります。 そのため、長尺ワークのフライス加工や彫刻加工を行う場合には、全く異なるワークの固定方法や作業テーブルの種類が必要となります。

木製複写機の図面を作成し、設計する場合、その上で作られる部品に応じてすべてを行う必要があります。 そのため、長尺ワークのフライス加工や彫刻加工を行う場合には、全く異なるワークの固定方法や作業テーブルの種類が必要となります。

また、高品質な作業に必要なカッターの回転を保証する電動モーターの出力は、機械で製造およびコピーされる部品によって異なります。 ただし、ほとんどの場合、木材部品の加工には 150 ~ 220 W の DC モーターで十分です。

部品のコピー精度を最大限に高めるには、ルーターを保持するデバイスとコピープローブをできるだけしっかりと相互に固定する必要があります。 同時に、それらの平面と作業面上の高さが完全に一致する必要があります。

作成した剛構造は、水平面および垂直面内で移動できるようにテーブル表面に設置する必要があります。

このように、木材からさまざまな部品を作るためのコピー機を自分で作ることはそれほど難しいことではなく、多くの人がこのような作業に対処できます。 ただし、そのような装置を自分で作成する場合、それは特定の種類の製品の製造にのみ適していることを覚えておく必要があります。 それ以外の場合は、最新の普遍的な工場製の機器のみが機能します。

Duplicarver コピーフライス盤は、木彫りだけでなく、彫刻や平面レリーフ製品のコピーにも使用されます。 現在、ロシア市場にはそのような機器の類似品はありません。 この装置は専門家や初心者の職人の間で認められています。 この装置は技術基準の要求事項を満たしています。

販売されているマシンは次の 3 種類です。

- 「デュプリカーバー-1」;

- 「デュプリカーバー-2」;

- 「デュプリカーバー-3」。

彼らの助けを借りて、文化的で体積的な彫刻だけでなく、平面レリーフ作業も行うことができます。 これらはパネルであっても、奥行きの小さいパネルであってもよい。 製品の寸法は幅によって決まり、長さは任意です。 「Duplicarver-3」は、「Duplicarver-2」の特徴をすべて継承しつつ、新たな特徴を獲得しました。 その助けを借りて、長いボリュームスレッドを実行できます。

この装置の作業ツールは、ドイツで製造された高品質のフライスです。 機械は可能な限り正確かつ確実に動作するため、作業技術をすぐに習得できます。 そのような機器を買う余裕がない場合は、木材用のコピーフライス盤を自分で作ることができます。 これを行うために、複雑なスペアパーツを購入する必要はありません。

自動化の程度による分類

木材用のコピーフライス盤を作るとき、職人は最初はそのような機器の種類を理解しています。

- デスクトップまたはハンドヘルド。

- 自動;

- 定常。

最初のケースでは、ワークピースは機械的に固定され、通常、これらのデバイスにはさまざまな形状の穴が開けられますが、パラメータはテンプレートの影響を受けます。 定置型自動装置は空気圧クランプを使用してワークを固定しますが、アルミニウムにも対応します。

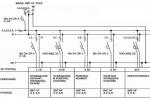

フライス盤や複写機の製造前に図面を作成する場合は、3 つの主軸ヘッドによって補完される空気圧クランプを備えた固定自動装置があることも理解する必要があります。

図面に従って自家製の機器を作成できます。 その結果、工場の設備と同じように、そのタスクを実行するデバイスを入手できるようになります。 コピー機は次のコンポーネントで構成されます。

- 作業面。

- ルーターを設置するための装置。

- サポートフレーム。

作られると、 フライスヘッド、トランスミッション機構と電気モーターを追加する必要があります。これがいくつかの速度を達成する唯一の方法です。 このようなユニットを使用した結果、多数の欠陥がある可能性のある部品が製造される可能性があります。

それらは、カッターの方向を変える過程、構造物の振動や揺れの過程で発生する可能性があります。 部品の曲率によっても不一致が発生する可能性があり、この問題は内部応力がある場合に発生します。 特定のタイプの部品を生産する機械を作成することで、欠点を解消できます。

コピー機作成の特徴

コピーフライス盤を自分で作る場合は、特定の部品の加工用に最適化する必要があります。 独自のマシンを作成するときに考慮すべき重要な要素は、総重量です。 これには、構造の寸法も含める必要があります。

大型の製品を加工する場合は、さらに大規模な製品が必要です。 これにより、カッター動作時に発生する振動を低減することができます。 ガイドアクスルは十分なパワーを確保して作られるべきであり、そうすることでのみ、負荷が増加してもガイドアクスルは曲がりません。

コピーフライス盤を自分の手で作る場合、その仕様を理解することが重要です。 デザインの特徴。 このシステムには作業ヘッドと支持フレームが含まれます。 作業面の高さは調整できますが、フライスヘッドには 2 つのシャフト速度を提供する 2 段変速機構を追加する必要があります。

パンタグラフを作る

木材用倣いフライス盤は、本体にパンタグラフを備えており、木材を使用することができます。 ただし、木製ブランクの接続はヒンジを使用して行われるため、この場合は高い精度を達成することができないという事実に備える必要があります。

ループで固定すると間にガタが生じます。 金属は図面パンタグラフの作成に使用されることがあります。金属はさまざまなスケールでコピーを作成するために使用できますが、3 次元のコピーを作成する場合にのみ使用できます。

仕事の方法論

作動要素は、複写機から作動要素に力を発生させるために必要な空気圧、油圧、または機械要素を使用して相互に接続することもできます。 テンプレートは、平坦な輪郭または空間モデルにすることができます。 基準部品として等高線図を使用することもできますが、寸法や形状を読み取るための要素はコピー ローラーやフィンガー、フォトセルやプローブなどになります。

テンプレートには木材、プラスチック、金属を使用できます。 このユニットは、装置の回転作業テーブル上に設置する必要があります。 CNC フライス盤や複写機を製造する場合、増幅装置に配置されたソレノイド、スプール バルブ、またはリレーのおかげで動き始める作動要素が必要です。これらは油圧式、電磁式、または電気光学式です。

倣いフライス旋削装置の製造の特徴

コピー機は動作し、トラッキング デバイスの移動速度に応じて品質を提供します。 アクチュエータ回路には、油圧シリンダまたは電気モータの形の主要要素があります。 ガイドピンはパンタグラフ構造を構成します。 ガイドピンとスピンドルを同一レール上に配置する必要があります。

ラスには肩が必要で、その比率によってコピーのスケールが決まります。 コピー機には、テンプレートの輪郭に沿って動く指が付いています。 彼は、軸を中心に自由に回転するラックの動きを担当します。 ラックの反対側では、部品を処理するときにスピンドルが同じ動きをします。 このようなマシンでは、説明したデバイスは不要ではなく、その存在により機能が向上します。

結論

コピーフライス盤は、日常生活や生産においてコピーやリピート製品を作成する必要が多いため、今日消費者の間で非常に人気があります。 この目的のために、今日では手動では達成できない高い生産性と精度を提供するデバイスが使用されています。

完全に連携するには 手動ルーターツール自体、材料、および対応するカッターのセットに加えて、もう 1 つのコンポーネントである治具が必要です。 カッターがマスターの計画に従ってワークピースを成形し、必要な場所に正確に材料を切断できるようにするためには、カッターは各瞬間においてワークピースに対して厳密に定義された位置になければなりません。 これを確実にするために、ハンドルーター用の多数のアクセサリが使用されます。 そのうちのいくつか (最も必要なもの) は、機器の納入範囲に含まれています。 フライス加工用の他のデバイスは購入するか、自分で作成することができます。 さらに、自家製のデバイスは非常に簡単なので、図面を使用せずに図面のみを使用して作成できます。

リップフェンス

ほぼすべてのルーターに付属している最もよく使用されるデバイスは次のとおりです。 リップフェンス、ベース面に対するカッターの直線移動を保証します。 後者は、部品、テーブル、またはガイド レールの直線エッジである場合があります。 平行ストップは、ワークピースの面にあるさまざまな溝のフライス加工とエッジの加工の両方に使用できます。手動ルーターの平行停止: 1 - ストップ、2 - ロッド、3 - ルーターのベース、4 - ロッド固定ネジ、5 - 微調整ネジ、6 - 可動キャリッジ、7 - 可動キャリッジ固定ネジ、8 - パッド、 9 - ネジ止めロック。

装置を作業位置に取り付けるには、ロッド 2 をフレーム 3 の穴にスライドさせて、ストップの支持面とカッターの軸の間に必要な距離を確保し、ロックネジで固定する必要があります。 4. カッターを正確に位置決めするには、固定ネジ 9 を緩め、微調整ネジ 5 を回してカッターを希望の位置に設定する必要があります。 一部のストップモデルでは、サポートパッド8を移動または広げることにより、支持面の寸法を変更できます。

リップフェンスに簡単な部品を 1 つ追加すると、円形ワークの加工など、直線だけでなく曲線溝のフライス加工にも使用できます。 さらに、ストップとワークピースとの間に位置するブロックの内面は、必ずしもワークピースのエッジに沿った丸みを帯びた形状を有する必要はない。 より単純な形状を与えることもできます (図「a」)。 この場合、カッターの軌道は変わりません。

もちろん、通常のリップフェンスでは、中央の切り込みのおかげで、ルーターを丸いエッジに沿って向けることができますが、ルーターの位置が十分に安定していない可能性があります。

ガイドバーの機能はリップフェンスの機能と似ています。 後者と同様に、ルーターの厳密な直線運動が保証されます。 それらの主な違いは、タイヤを部品またはテーブルの端に対して任意の角度で取り付けることができるため、水平面内でのルーターのあらゆる方向の移動が保証されることです。 さらに、タイヤには、特定の作業を簡素化する要素、たとえば、互いに同じ距離(特定のピッチ)に位置するフライス穴などがある場合があります。

ガイド レールは、クランプまたは特殊クランプを使用してテーブルまたはワークピースに取り付けられます。 タイヤにはアダプター (シュー) を取り付けることができ、アダプター (シュー) は 2 本のロッドによってルーターのベースに接続されます。 アダプターはタイヤの輪郭に沿ってスライドし、カッターの直線的な動きを設定します。

場合によっては(ルーターからタイヤまでの距離が近すぎる場合)、タイヤとルーターの支持面が異なる高さの平面に現れることがあります。 水平にするために、一部のルーターには、ルーターの高さの位置を変える格納式の支持脚が装備されています。

このような装置は自分の手で簡単に作ることができます。 最も単純なオプションは、クランプを使用してワークピースに固定された長いブロックです。 デザインはサイドサポートで補うことができます。

整列した2つ以上のワークにブロックを一度に配置することで、1回のパスで溝を加工できます。

ブロックをストップとして使用する場合、将来の溝のラインから一定の距離を置いてブロックを配置するのは不便です。 以下の 2 つのデバイスではこの不都合はありません。 1つ目は、ボードと合板を貼り合わせて作られています。 この場合、ストップ(ボード)の端からベース(合板)の端までの距離は、カッターからルーターベースの端までの距離と等しくなります。 ただし、この条件は同じ直径のカッターでのみ満たされます。。 このおかげで、デバイスは将来の溝の端に沿ってすぐに整列します。

次のデバイスは、さまざまな直径のカッターとともに使用できます。さらに、フライス加工の際、ルーターは前のデバイスのように半分ではなく、ソール全体で静止します。

ストップは、ヒンジ付きボードの端と溝の中心線に沿って位置合わせされます。 ストップを固定した後、折りたたみボードを折り曲げてルーター用のスペースを作ります。 フォールディング ボードの幅と、それとストップ (ある場合) との間の隙間は、カッターの中心からルーター ベースの端までの距離と等しくなければなりません。 カッターのエッジと将来の溝のエッジに注目すると、デバイスは 1 つの直径のカッターでのみ機能します。

木目を横切る溝をフライス加工する場合、ワークピースの出口で、開いた溝をフライス加工する場合、木材に擦り傷が発生するケースは珍しいことではありません。 以下の装置は、スカッフィングを最小限に抑えるのに役立ちます。 カッターが出る場所でファイバーを押し、ワークピースからファイバーが剥がれるのを防ぎます。

2 枚のボードが厳密に直角にネジで接続されています。 固定具の溝の幅がフライス加工される部品の溝の幅と一致するように、ストップの異なる側で異なるカッターが使用されます。

オープンスロットのルーティング用の別のアタッチメントは、ワークピースに対してより強く押し付けることができ、これにより擦り傷をさらに最小限に抑えることができますが、これは 1 つの直径のカッターにしか適合しません。 クランプでワークに接続された 2 つの L 字型パーツで構成されています。

リングとテンプレートをコピーする

コピーリングは、テンプレートに沿ってスライドし、カッターの必要な軌道を提供する突起した肩を備えた丸いプレートです。 コピーリングはさまざまな方法でルーターのベースに取り付けられています。ねじ穴にねじ込むか(そのようなリングは下の写真にあります)、リングのアンテナをベースの特別な穴に挿入するか、ネジでねじ込みます。 。

コピーリングの直径はカッターの直径にできるだけ近い必要がありますが、リングが切断部分に触れないようにしてください。 リングの直径がカッターの直径よりも大きい場合は、カッターの直径とコピー リングの直径の差を補うために、テンプレートは完成部品よりも小さくする必要があります。

テンプレートを両面テープでワークピースに固定し、両方のパーツをクランプでワークベンチに押し付けます。 ルーティングが完了したら、操作全体を通してリングがテンプレートの端に押し付けられていることを確認してください。

エッジ全体ではなく、角を丸くするだけのテンプレートを作成することもできます。 この場合、以下に示すテンプレートを使用すると、4 つの異なる半径の丸めを作成できます。

上の図では、ベアリング付きのカッターが使用されていますが、テンプレートはリングと一緒に使用することもできます。リングがカッターの直径と正確に一致するか、ストッパーによってテンプレートをカッターから遠ざけることができる必要があります。カッターとリングの半径の違いにより刃先を調整します。 これはさらに多くのことにも当てはまります シンプルなオプション下の写真。

テンプレートはエッジのミーリングだけでなく、フェースの溝にも使用されます。

テンプレートは調整可能です。

テンプレートのルーティングは、ヒンジの溝を切り出すのに最適な方法です。

丸溝・楕円溝フライス加工用工具

コンパスは、ルーターを円の周りに移動させるように設計されています。 このタイプの最も単純な装置はコンパスで、1 本の棒で構成され、その一端はルーターのベースに接続されており、2 番目の棒には端にピンが付いたネジがあり、このネジが穴に挿入されます。カッターが移動する円の中心。 円の半径は、ルーターのベースに対してロッドを移動することによって設定されます。

もちろん、コンパスは 2 本の棒でできている方が良いです。

一般に、コンパスは非常に一般的なデバイスです。 外周フライス加工用のブランド製および自家製のデバイスが多数あり、サイズや使いやすさも異なります。 一般に、コンパスには円の半径を確実に変化させる機構が備わっています。 通常、端にピンが付いたネジの形で作られ、デバイスの溝に沿って移動します。 ピンは部品の中央の穴に挿入されます。

小さな直径の円をフライス加工する必要がある場合、ピンをルーターベースの下に配置する必要があり、そのような場合には、ルーターベースの底部に取り付けられた他のデバイスが使用されます。

コンパスを使用してカッターが円を描くように動くことを確認するのは非常に簡単です。 ただし、楕円形の鏡やガラスを挿入したり、アーチ型の窓やドアを設置したりする場合など、楕円形の輪郭を作成する必要があることがよくあります。 PE60 WEGOMA 装置 (ドイツ) は、楕円および円のフライス加工用に設計されています。

これはプレート状のベースであり、真空吸盤 1 を使用して表面に取り付けるか、表面の性質により吸盤を使用して固定できない場合はネジを使用して表面に取り付けます。 交差するガイドに沿って移動する 2 つのシュー 2 により、フライスが楕円形の経路に沿って移動することが保証されます。 円をフライス加工する場合、シューは 1 つだけ使用されます。 デバイス キットには 2 本の取り付けロッドとブラケット 3 が含まれており、これを使用してルーターをスラブに接続します。 ブラケットの溝を使用すると、ルータの支持面とスラブのベースが同じ平面になるようにルータを設置できます。

上の写真からもわかるように、ジグソーやバンドソーの代わりにルーターを使用し、カッターの高速性により加工面の品質が非常に高くなりました。 また、手持ち丸ノコをお持ちでない場合は、ルーターで代用できます。

狭い表面に溝をフライス加工するための装置

ルーターがない場合、ロックとドアのヒンジ用の溝はノミと電気ドリルを使用して作成されます。 この作業、特に内部ロック用の溝を作る場合には、非常に時間がかかります。 フライスと専用の装置を使うと数倍のスピードで完成します。 幅広いサイズのスロットをフライス加工できるデバイスがあると便利です。最終的に溝を作るには、ルーターのベースに取り付けられた平らなベースの形で簡単な装置を作成できます。 その形状は(ルーターのベースの形状に従って)円形だけでなく、長方形にすることもできます。 ルーターの真っ直ぐな動きを保証するために、両側にガイド ピンを固定する必要があります。 取り付けの主な条件は、軸がカッターの中心と一致していることです。 この条件が確保されていれば、ワークの厚みに関係なく、溝はワークの中心に正確に配置されます。 溝を中心から一方の側または別の側に移動する必要がある場合は、ピンの 1 つに一定の壁厚のブッシュを配置する必要があります。その結果、溝はピンが付いている側に移動します。ブッシュが位置しています。 このようなデバイスでルーターを使用する場合は、ピンが部品の側面の両側に押し付けられるようにルーターをガイドする必要があります。

ルーターに 2 つ目のリップフェンスを取り付けると、エッジに溝を加工するための装置も利用できます。

ただし、特別なデバイスがなくても実行できます。 狭い表面上でルーターの安定性を確保するために、基板は部品の両側に固定され、その表面は処理される表面と単一の平面を形成する必要があります。 フライス加工の際、ルーターはリップフェンスを使用して位置決めされます。

ルーターのサポート範囲を拡大する改良バージョンを作成できます。

手すり子、柱、その他の回転体を加工するための装置

手動フライスで実行される作業は多岐にわたるため、特定の作業の実行を容易にする装置を個別に製造する必要がある場合があります。 ブランドのデバイスでは作業範囲全体をカバーすることはできず、非常に高価です。 したがって、ルーター用の自家製デバイスは、木材の加工に興味のあるユーザーの間で非常に一般的であり、場合によっては、手作りのデバイスがブランドの類似品よりも優れているか、ブランドの類似品がまったくない場合があります。回転体にさまざまな溝をフライス加工する必要がある場合があります。 このような場合には、以下に示すデバイスが役立つ可能性があります。

この装置は、手すり子や柱などの縦溝 (フルート) をフライス加工するために使用されます。 この装置は、本体 2、フライスが取り付けられた可動キャリッジ 1、回転角度を設定するディスク 3 で構成されます。この装置は次のように動作します。 手すり子は本体に配置され、ネジ 4 で固定されます。希望の角度への回転と、ワークピースの厳密に定義された位置への固定は、ディスク 3 とロックネジ 5 によって確実に行われます。部品を固定した後、ルーターを備えたキャリッジが固定されます。 (本体のガイドバーに沿って)動きを開始し、ワークピースの長さに沿って溝をフライス加工します。 その後、製品のロックを解除し、必要な角度まで回転させてロックし、次の溝を作成します。

代わりに同様のデバイスを使用できます 旋盤。 工作物は補助者またはドリルやドライバーなどの単純な駆動装置によってゆっくりと回転させ、余分な材料はガイドに沿って移動するフライスによって除去する必要があります。

ほぞをフライス加工するためのツール

ほぞ取り治具は、ほぞ接合部の輪郭をフライス加工するために使用されます。 後者の製造には高い精度が必要ですが、手作業で達成することはほとんど不可能です。 テノニングジグを使用すると、ダブテールなどの複雑なジョイントでも迅速かつ簡単にプロファイルを作成できます。

下の図は、ダブテール (ブラインドおよびスルー バージョン) およびストレート ほぞを備えたスルー ジョイントの 3 種類のジョイントを作成するためのほぞ切断装置の工業用サンプルを示しています。 2 つの嵌合部品は、ピン 1 と 2 によって制御され、互いに対して一定のシフトを持って治具に取り付けられ、その後加工されます。 カッターの正確な軌道は、テンプレートの溝の形状と、テンプレートの端に沿ってスライドしてその形状を繰り返すルーターのコピー リングによって決まります。

このサイトのコンテンツを使用する場合は、ユーザーと検索ロボットに表示される、このサイトへのアクティブなリンクを配置する必要があります。