本発明は、可燃性ガスの緊急時、永続的、定期的排出物を燃焼させるためのフレアチップに関し、石油化学、石油精製およびその他の産業で使用することができ、ガスの影響を排除することによってフレアチップの信頼性および耐用年数を延ばすことを可能にする。メインバーナーと風防の外面に炎がつきます。 フレア装置のヘッドには、排出ガスを燃焼させるためのメインバーナー、パイロットバーナー、同軸上に設置され、それと環状の隙間を形成する防風装置が含まれており、シリンダーの形で作られ、上部が開き、下部がプラグで閉塞されています。メインバーナーに取り付けられた底部、シリンダーの壁はシェルの形で作られ、シェルと底部の間に等間隔に配置された一組のブレードが取り付けられ、ブレードはシリンダーのセクターの形で作られ、ブレードの外側部分が半径方向の面に接触している状態。 2 病気。

本発明は、可燃性ガスの緊急時、恒久的、定期的排出物を燃焼させるためのフレアヘッドに関するものであり、石油化学、石油精製、その他の産業で使用することができる。

フレア装置のヘッドは既知であり、メイン バーナー (円筒パイプ)、メイン バーナーと同軸でヘッドの上部に取り付けられ、メイン バーナーと環状の隙間を形成する風防、パイロット バーナー (RF 特許 2095686 を参照) を備えています。 IPC F23D 14/38、1997 年 11 月 10 日発行) (アナログ)。

このヘッダーは次のように機能します。 燃焼したガスは円筒パイプの形でメイン バーナーに入り、出口でパイロット バーナーによって点火されます。 風防が炎を垂直に保ちます。 ただし、この風よけは、横風条件下でメインバーナーの外面を炎の露出から保護するものではありません。 これは、横風中、空気の再循環流が分離されて先端の風下側に低圧のゾーンが形成され、そこに火炎が環状の隙間を通って吸い込まれるという事実によって説明されます。 炎の熱影響により、フレアチップの信頼性と耐用年数が低下します。

この欠点は、業界団体「Generation」のカタログ4ページに記載されているフレア装置では部分的に解消されています(PG「Generation」のWebサイトwww.generation.ruを参照)(プロトタイプ)。

これらの設備では、ヘッドには円筒パイプの形のメインバーナーが含まれており、その外側に円筒円錐形の風防とパイロットバーナーが同軸に取り付けられています。 ウィンドディフレクターの円錐部分はスクリーンの上部にあり、円筒パイプとウィンドディフレクターの間の環状の隙間を覆っています。

このようなヘッドの動作原理は次のとおりです。 燃焼したガスは先端の円筒形のメインバーナーに入り、出口からパイロットバーナーによって点火されます。 円筒形の風防がメインバーナーの外面を横風時の火炎から保護します。 しかしながら、この場合、円筒形の風防の外面は、風下側からスクリーンの後ろの低圧および再循環流のゾーンに火炎が降下する結果、熱にさらされることになる。 これにより、スクリーンへの熱影響が生じ、ヘッドの信頼性と耐用年数が低下し、フロント スクリーンの定期的な交換が必要になります。

提案された発明の技術的成果は、メインバーナーと風防の外面に対する横風の際の火炎の影響を排除することにより、チップの信頼性を高め、耐用年数を延ばすことである。

この目標を達成するために、フレア装置のヘッドには、それに最も近いプロトタイプと同様に、防風装置が同軸上に取り付けられ、環状ギャップを形成するメイン バーナー (バーナー) とパイロット バーナーが含まれています。

既知のヘッドとは対照的に、風防は円筒形で作られ、上部が開いており、底部がメインバーナーに取り付けられた状態で下部が塞がれており、円筒の壁はシェルの形で作られています。上部に取り付けられ、シェルと底部の間に等間隔に配置された一連のブレードが取り付けられます。 ブレードは円筒セクターの形で作られており、ブレードの外側部分は放射状の面に接触しています。

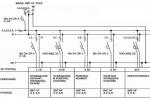

図 1 はフレアヘッドの縦断面図、図 2 は図 1 の A-A 断面図を示します。

ヘッドには、メイン バーナー 1 と、その上に同軸に取り付けられた防風スクリーンが含まれており、環状ギャップ 2 とパイロット バーナー 3 を形成しています。防風装置は円筒形で作られており、上部が開いており、下部はキャップで覆われています。シリンダーの壁は、上部に取り付けられたシェル 5 と、等間隔に配置された一連のブレード 6 の形で作られています。ブレードは、シリンダーセクターの形で作られ、ブレードの外側部分です。放射面に触れます 7.

提案されたヘッダーは次のように機能します。

燃焼ガスはヘッドのメインバーナー1に入り、出口からパイロットバーナー3で点火されます。風上側に横風がある場合、風の流れは防風装置内部のブレード6の隙間から侵入します。環状ギャップ2、回転運動を獲得する。 入ってくる空気のほんの一部だけがブレード 6 の間の隙間を通って風下側に逃げることができます。 逃げるためには、回転空気流の方向をほぼ逆に変える必要があり、これには大きな油圧抵抗を克服する必要があります。 環状間隙2内にそのような空気の動きを生じさせるために、ブレード6は、その外側部分が半径方向表面7に接触し、内側部分が接線方向を向くように設置される。 ブラインド底部 4 は、隙間 2 からの空気の下方への移動を防ぎます。 これらすべてが空気の上向きの動きにつながり、炎が下降して先端の構造に影響を与えるのを防ぎます。 シェル5は、メインバーナ1およびパイロットバーナ3の火炎を突風の影響から保護する。

フレア装置のヘッドは、排出ガスを燃焼させるためのメインバーナー、パイロットバーナー、および防風装置を含み、同軸上に設置され、それと環状の隙間を形成し、シリンダーの形で作られ、上部が開いており、先端で栓がされています。メインバーナーに取り付けられた底付きのシリンダーの壁はシェルの形で作られ、シェルと底の間に等間隔に配置された一連のブレードが取り付けられ、ブレードはセクターの形で作られています。円筒形になり、ブレードの外側部分が半径方向の平面に接触します。

ストレルキン・アレクセイ・ヴィクトロヴィッチ氏、NK LLC「NTC「NefteMetService」専門家部門長」

ウラジミール・エフゲニエビッチ・フィーリン氏、Tekekspertiza LLC 副社長

この記事では、フレア チップを含むフレア設置のさまざまな要素の要件について説明し、バレルの最適なサイズの計算を提供します。

現在、首都の建設現場およびフレア施設の技術的再設備において、設計割り当てに従って、フレア設備とその配管の設計を行っています。 プロセスユニット (ブースターポンプステーション、UPS、UPVSN) の重要な部分は既存のガス収集システムに接続されているため、フレアユニットは関連ガスの緊急フレアリングと安全スプリングからの排出による少量のガスの燃焼にのみ使用されます。バルブ(PPV)。

安全装置によって放出されるガスは、システム内または発炎筒 (キャンドル) に排出する必要があります。 私は、一連のプロセスユニットからの既存のガス収集システムに緊急燃焼トーチを 1 つ設置することを提案します。また、プロセスユニットには、安全弁からの定期的な少量のガス放出とプロセスタンクを空にするときに燃焼するためのキャンドルを設置します。

原理図によれば、坑井の生産物は石油とガスの分離器の位置に入ります。 OGS では、0.3 MPa の過剰圧力でガス分離が実行されます。 圧力は、ガスラインに取り付けられた「上流」制御バルブによって維持されます。 NGSで放出されたガスはガス分離器に供給されます。 ガス分離器 GS では、凝縮液 (液滴) がガスから分離され、その後関連する石油ガスが送られ、既存のガスパイプラインに挿入されてガス収集システムに導入されます。 緊急モード(ルート沿いのコンプレッサーステーションまたはガス処理プラントがガスを受け入れない)では、ガスはブースターステーション-10のエリアにあるブースターポンプステーションのグループ用に設計された共通フレア設備に供給されます。 フレアユニットには、フレアバレル、制御および自動化装置を備えたフレアヘッドが装備されています。 使用条件: ガス収集システムを通って DNS-10 を備えたフレアユニットまでのガスは、それ自体の圧力 (コンプレッサーなし) およびプロセスユニットから一般ガスへのガスパイプラインの接続点の圧力下で輸送される必要があります。回収システムの圧力は 0.3 MPa 以下でなければなりません。

安全弁からの排出中および容量性機器 (EPN-1 品目) を空にするときに排水タンク内に放出されるガスは、少量の定期的なガス放出を燃焼させるためにキャンドルに放出されます。

スパークプラグの点火は次のように行われます: コンテナの安全弁が作動すると、PPK からの出口パイプラインに取り付けられた圧力センサーが点火システムに信号を送ります。点火プラグの逆止弁シャッターの位置。

キャンドル装備構成:

1. ヘッドDU80。

2. トランク h=5.0m、Dу 100;

3. 逆止弁;

4. 点火および火炎制御の自動制御システム ACS RKP。 ブースター ステーション グループの一般的なフレア装置:

1. フレアユニット;

2. 2 台のポンプで凝縮水を収集する地下排水タンク。

3. 電動ゲートバルブ

問題のインストールの機能:

「電気点火~火炎制御」プロセスを完全自動化。

トーチ発射の回数と速度は無制限。

次の図は、ダイレクトフローチップを備えたフレア設置の設計図を示しています。 フレア取り付けには、フレア バレル 1、フレア チップ 2、および入口フィッティング 3 が含まれています。多くの場合、計算には一般的に使用される関係が採用されます。

- フレアシャフトの高さ、m;

フレアシャフトの直径、m。

この場合、入口金具 3 の後に流れを変えるときの局所抵抗係数は ξ pov =1 となります。

メタン、エタン、プロパンなどの非常に軽い炭化水素を燃焼させる場合、ダイレクトフロー タイプのヘッドが有効であることが実証されています。

重質炭化水素、特に不飽和炭化水素を燃焼させる場合、特殊な煙抑制手段 (水蒸気の供給、空気の追加) を使用せずに、特殊なジェット フレア チップを使用すると、発生する煙の量が大幅に減少します。 このチップは、排ガスがフレアチップの円筒部分を通らずに一連のノズルを通って大気中へ逃げ、空気との良好な混合が保証され、その結果、良好で無煙となることが保証されるという点で直接流式チップとは異なります。燃焼。

フレア直径を計算するための初期データは、ガス組成、その密度 ρ および過剰圧力 Δ です。

- 大気圧、Pa。

気体の場合、単純な方程式を使用して非圧縮性流体モデルを適用できます。

– ガス速度、m/s;

– 断面積、m2。

– 流れセクションの直径。

レイノルズ数:

– 動粘性係数、ストークス。

最新のフレアの設置は、次の要件を満たす必要があります。

無煙または低煙ガス燃焼。

迅速かつトラブルのない点火。

遠隔地(オペレータールーム)からの制御が可能。

設置動作パラメータをオペレータおよび自動プロセス制御システムの上位レベルに送信する可能性があり、設置が通常モードを超えた場合の自動意思決定が可能です。

ガス燃焼の既存の理論によれば、ガスのモル質量が大きくなるほど、無煙燃焼を確実にすることが難しくなります。 不飽和炭化水素ガスは特に大量の煙を発生します。 無煙燃焼を確実にするために、多くの方法が使用されています。 これらは主に、燃焼ガスと空気との混合を最大限に確保することを目的としています。 さらに、実験データによれば、ノズルから放出されるガスの速度が高くなるほど、より高いガスのモル質量を無煙で燃焼させることができる。

煙を抑制する効果的な方法は、燃焼ゾーンに蒸気を供給することですが、ほとんどの場合、これは不可能です。 ブロワーの使用は、資本コストと運転コストが増加するため、あまり活用されていません。

現在製造されているほとんどのヘッドの設計は、内部に運動ガスシールを備えた耐熱鋼パイプで構成されており、これはパージガスの使用を必要とする取り付けバレルへの火炎の侵入を防ぐ役割を果たします。

パイプの端にはパイロットバーナーと防風キャノピーがあります。 点火装置は、バレルの基部や設置フェンスの後ろなど、ヘッドまたはバレルのいずれかに取り付けることができます。 この場合、点火パイプラインはパイロットバーナーに接続されます。 火炎制御は、熱電対、イオン化プローブ、光学、音響、またはガス力学センサーによって実行されます。 各メーカーは、チップからのガスの出口を整理し、排ガスの無煙燃焼を確保する方法を独自の方法で決定します。

スロットに取り付けられたブレードは流れに乱流をもたらし、その間にガスが空気と混合されます。 スロット面積は、ガス流速が、空気の密度の 0.8 未満の密度を有するガスの場合はガスの音速の 0.2 ~ 0.5 の範囲内になり、空気の密度の 0.2 ~ 120 m/s の範囲になるように計算されます。より密度の高いガス。

バレルの入り口のガス圧力がそのような速度を確保するのに十分でない場合、ヘッドは拡散ガス燃焼を備えた家庭用ガスストーブのバーナーのように設計されています。

このようなバーナーでは、プロパンまたはプロパンとブタンの混合物、つまり十分に大きなモル質量を持つガスが無煙で燃焼します。

冬には低温の可燃性混合物に点火するのが難しいため、迅速かつ問題なく点火を確実にするために、点火プラグ内の火花によって可燃性混合物に点火する高電圧システムを廃止することが決定されました。 実験後、ガスと空気の可燃性混合物を準備するインジェクターを備えた点火ユニットが、先端のパイロットバーナーとパイロットバーナーからかなりの距離に配置されている自己吸引「ランニングファイア」システムも拒否されました。点火パイプラインを通過する火炎面によって点火されます。

主な理由は、インジェクター内の可燃性混合物の化学量論的組成を確保することが難しいこと(燃料ガスの各組成には独自のガス空気比が必要です)と、長い点火パイプラインでは火炎面が消滅する可能性が高いことです。

実用上問題のない最良の方法は、可燃性混合物の出口から 100 mm の距離にあるパイロット バーナーの内側に取り付けられたグロー プラグを使用して点火することであることが判明しました。 グロープラグによる点火は液体バーナーでは十分に実証されていますが、ガスシステムでも使用され始めたのは比較的最近のことです。

炎を制御するために、熱電対が設置されました(この方法は大手外資系企業で使用されています)。 長期間の動作を確保するには、端子ヘッドの長さを長くし、耐熱性を高めた特別な設計を注文する必要がありました。 点火システムの耐用年数を延ばすために、パイロットバーナーと点火バーナーをパイロットモードで動作する単一の点火バーナーに統合しませんでした(市販の点火バーナーは、原則として、通常のステンレス鋼タイプ12Х18Н10Тで作られています。炎に長時間さらされることを目的としています)。 つまり、特殊耐熱鋼製のパイロットバーナーのみが炎の中にあり、パイロットバーナーが点火すると点火バーナーは消え、資源を節約します。

点火および制御システムには以下が含まれます。

燃料ガスを準備し、パイロットバーナーと点火バーナーに供給するためのユニット。断熱された加熱キャビネット内に配置されます。

パイロットバーナー用の可燃性混合物を準備するインジェクター。

火炎制御熱電対を備えた点火およびパイロットバーナーユニット。

産業用コントローラーをベースとした自動制御システム。

ACS システムは、ACS キャビネット、ローカル点火パネル、およびオペレータ コンソールの 3 つのブロックで構成されます。 防爆局所点火盤を備えたACSキャビネットは設置フェンスの背後に設置され、操作卓は制御室にあります。 自動制御システムのキャビネットとオペレータコンソール、および自動プロセス制御システムの上位レベルとの間の通信は、RS-485 インターフェイスを介して実行されます。

手動モードと自動モードで制御が可能です。 自動制御システムの特別な機能は、フレアユニットの点火と動作制御だけでなく、フレアセパレータとドレンタンクの温度と凝縮液レベル、流量など、フレア施設全体のセンサーからの信号を受信できることです。リングバッファモードでのデータアーカイブによるパージと廃ガスの量。 同時に自動制御システムのコストも若干上昇しましたが、

ただし、このような追加機能により、設計者と顧客は設置コストと設計時間を大幅に削減できます。

たとえば炎が消えるなど、体制に違反した場合、ACS が独自に点火します。 パージガス流量が標準レベルを下回ると、フレアヘッダーに不活性ガスを供給する必要があるという信号がプロセス制御システムに送信されます。 排水タンクがいっぱいになると、ポンプをオンにする信号が送られます。

オペレーターコンソールには、便利でわかりやすい模式図を備えたタッチパネルが装備されており、センサーからのデータと点火プロセスの現在の操作名と完了までの時間のカウントダウンが表示されます。

フレアされた随伴石油ガスの体積流量と流出速度は実験的に測定されます。または、直接測定がない場合は、Wv は次の式を使用して計算されます。

Wv = 0.785 ∙ U d02

U はフレアユニットの出口ノズルからの APG の流出速度、m/s (測定結果による); d0 は出口ノズルの直径、m (フレア設置設計データによる) です。

直接測定がない場合、流出速度は次のように仮定されます。

定期的および緊急の放電の場合:

Usv は PNG における音の伝播速度です。

フレアで放出されるガスの質量流量は、次の式を使用して計算されます。

Wg = 2826U d02 ∙ ページ

рг - APG 密度、kg/m3。

フレアから出る燃焼生成物の体積流量:

W PR = W v *W ps *(____________)

WV はフレアされたものの体積流量 (m/s) です。

WPS - 燃焼生成物の量。

Tg - 燃焼温度。

参考文献:

1. 連邦法第 116 号。

2. PB 03-591-03。 フレアシステムの設計と安全な操作に関する規則。

3. フレアシステムの安全ガイドライン。

(2003 年 6 月 5 日付けのロシア連邦ゴスゴルテクナゾール決議 N 56。石油・ガス産業における安全規則の承認について (2003 年 6 月 20 日にロシア連邦法務省に登録 N 4812))

3.6.124。 プラグの取り付けと取り外しは、取り付けと取り外しを行った人が署名した特別な日誌に記録され、修理の準備と実行の責任者が確認する必要があります。

3.7. デバイスと動作の要件

フレアシステム

3.7.1. 一般規定

3.7.1.1. 安全規則のこのサブセクションの要件は、石油、ガス、およびガス凝縮フィールド施設のフレア システムに適用されます。

3.7.1.2. フレアシステムの完全性、それに含まれる機器と付属品の設計、および動作条件は、ロシア国家鉱業技術監督局によって定められた要件に準拠する必要があります。

ブースターポンプ場については、ロシアのゴスゴルテクナゾルの領土団体との合意により、修復作業中の緊急ガスフレアリングのために簡素化されたフレア設置が許可されています。

3.7.1.3. フレアシステムの設計、構築、再構築は専門組織が行う必要があります。

3.7.1.4. 電源の信頼性の観点から、フレアシステム(火炎制御装置、点火装置、計装システム)の電気受信機は、最初のカテゴリーの消費者に属します。

3.7.1.5. 硫化水素の体積分率が 8% を超える炭化水素ガスおよび蒸気を排出施設に送ることは禁止されています。

3.7.2. フレアインスタレーション

3.7.2.1. フレア装置の設計では、広範囲のガスと蒸気の流量にわたって安定した燃焼を保証し、フレアバレルの上部カットからの空気の侵入を防止する必要があります。

3.1.2.2. フレアの取り付けには以下が含まれている必要があります。

- - フレアシャフト;

- - 制御と自動化の手段。

- - 点火ガスと可燃性混合物の供給パイプライン。

- - 点火装置付きパイロットバーナー;

- - サンプリング装置。

ブースターポンプステーションの簡素化されたフレア設置には、以下が含まれる必要があります。

- - フレアシャフト;

- - ガスシール付きヘッド;

- - 遠隔電気点火装置;

- - ガス供給パイプライン;

- - サンプリング装置;

- - 制御と自動化の手段。

3.7.2.3. フレアチップ、パイロットバーナー、配管パイプライン、締結部品等の材質は、トーチの熱輻射による発熱を考慮して選定してください。

フレアシャフト部の配管は継目なし耐熱管とすること。

3.7.2.4. トーチの点火は自動であり、また遠隔制御される必要があります。

3.7.2.5. フレア装置には、パイロットバーナーに供給される燃料ガスの圧力を調整する装置が装備されていなければなりません。

3.7.2.6. フレアシャフトの高さは、燃焼生成物による周囲の汚染の可能性を排除するという条件に従って、熱流束密度に基づいて計算によって決定されます。

3.7.2.7. フレアシャフト支線の固定設計は、車両によるものを含め、起こり得る損傷から確実に保護する必要があります。

3.7.2.8。 階段およびプラットフォームの配置は、フレアシャフトの異なる高さにあるフレアチップおよびその他の機器の設置および修理中の利便性と安全性を確保する必要があります。

3.7.3. 領域と構造の要件

3.7.3.1. フレアの設置は、風配図、フレアパイプラインの最小長さ、および許容熱流束密度を考慮して配置する必要があります。

3.7.3.2. フレアシャフト間の距離は、隣接するフレアが動作している間に一方のフレアシャフトの修理作業を実行できるかどうかの条件から決定されます。

3.7.3.3. フレアシャフトと建物や設備との距離は、許容熱流束密度や火災安全基準に基づいて決定する必要があります。

3.7.3.4. フレア シャフトの周囲のエリアとすべてのフレア構造を計画し、それらへのアクセスを提供する必要があります。

3.7.3.5。 フレアシャフトの高さから半径 30 メートル以上の周囲のエリアは、フェンスで囲まれ、標識が付けられています。 フェンスには人員用の通路と車両の通行用のゲートを設置する必要があります。 パスの数はフレア シャフトの数と同じでなければならず、各シャフトへのパスは最短である必要があります。

3.7.3.6. 人口の少ない地域にフレアシステムを設置する場合、フェンスの代わりに高さ1m以上、上部の幅が0.5m以上の堤防を作ることが認められます。

3.7.3.7。 フレアシャフト装置を除くすべてのフレア装置は、フェンス(堤防)の外側に設置する必要があります。

3.7.3.8。 フェンスで囲まれたエリア内に井戸、穴、その他の窪みを建設することは許可されていません。

3.7.4. 機器、通信、

自動化ツール

3.7.4.1. 独立したフレアシステムの場合、フレアヘッダーとフレアユニットを 1 つずつ提供する必要があります。

一般的なフレア システムでは、継続的な動作を保証するために 2 つのフレア ヘッダーと 2 つのフレア ユニットが必要です。

特殊なフレア システムを個別の一般的なフレア システムに接続しないでください。

3.7.4.2. 年間 0.1 mm を超える腐食を引き起こさないガス、蒸気、およびそれらの混合物を共通のフレア システムに放出する場合、コレクタを 1 つ備えたフレア設置を提供することが許可されます。

これらは、石油化学、石油精製、化学およびその他の産業において、油田およびガス田の井戸から製品を収集および調製するための施設で使用されており、道徳的および技術的に時代遅れで、金属を大量に使用し、高価で、多くの場合安全でないフレアシステムの使用を避けています。

緊急、恒久的および定期的な放電、機器の故障、停電、定期修理、ならびに蒸気や有機物質の燃焼に使用されます。

フレアチップを適切に変更することで、炭化水素、酸、不活性ガスの任意の比率を高効率で燃焼させることができます。

オープンタイプ、クローズタイプ、モバイルタイプをご用意しております。

パイロットバーナーに直接キャンドルを使用するユニークな点火システムは、世界に例がありません。 点火システムは、雨、雪、ハリケーンの風など、あらゆる気象条件や温度でも確実に動作します。

特別な保護バイザーを備えたパイロット バーナーは、ハリケーンの雨や風の状況でも完全に炎を保護します。 パイロット バーナーの炎の存在を制御するには、内部に配置され特殊なバイザーで保護された熱電対が使用されます。 その結果、パイロット バーナーと熱電対の耐用年数は、他の設計のバーナーの耐用年数を大幅に上回り、独自の設計により、パイロット ガスの消費量は他のバーナーのガス消費量よりも何倍も少なくなり、大幅な節約。

ユニークなジェット バルブは世界に類を見ず、ラビリンス バルブよりもはるかに効率的で経済的です。 その設計は米国特許によって保護されているため、他の企業はそれを使用したり、使用経験を持ったりすることはできません。 当社のフレアチップは、ジェットシールがチップの上端に配置されているため、内部の炎の燃焼を排除します。 高品質の素材と設計機能が使用されているため、ヘッドは最小限のメンテナンスコストで長寿命を実現します。

独自の保炎剤により、逃げるガスが渦を巻き、火炎が安定します。 これにより、ガス流量の変動時、最大排出時、およびいかなる気象条件下でも、炎が途切れたり吹き消えたりすることがなくなります。

特殊なバイザーがチップ上部を保護し空気室を作り、横風時に炎がチップに接触するのを防ぎ、放熱により金属から熱を奪い、フレアチップの表面温度を低くします。低温に保たれています。 このおかげで、当社のフレアチップの耐用年数は、他のロシアのトーチメーカーが製造したフレアチップの耐用年数を大幅に上回っています。

独自の反応性混合トーチは、間隔を置いて配置されたフレア ノズルです。 これらのフレアチップは、蒸気を使用せずに、さまざまな圧力と流量で重質炭化水素の無煙燃焼を実現します。

ロシアのフレアシステムと完全に互換性があります。

1.6.1. フレアユニット  オープンタイプ

オープンタイプ

オープンフレアシステム SFNR は、緊急、恒久的、定期的な放電に使用されます。 SFNR オープン フレア システムは、あらゆる量の炭化水素、酸性ガス、不活性ガスを高効率で燃焼させ、低レベルの熱放射と環境への配慮を実現します。

フレアシステムの利点

1. 独自のジェットシャッター

https://pandia.ru/text/78/555/images/image001_300.gif" alt="*" height="9 src="> フレアチップは、ジェットシャッターが先端に配置されているため、チップ内部の燃焼を排除します。ジェットシールにより、最小流量でもフレアチップへの空気の侵入を防ぎます 当社が算出し推奨するシールガス流量は、内燃を防止できる実際の流量です。ラビリンスバルブや他の設計のバルブなどでは、推奨されるバリアガスコストでは内部燃焼を防止できません。

100%" style="width:100.0%;border-collapse:collapse;border:none">

シャッターなしフレアバレル

ラビリンスバルブ付きフレアシャフト、またはその他のバルブ付き、

目に見える炎を提供します

NAOジェットシール付きフレアバレル

DIV_ADBLOCK927">

ジェットシールはチップカットに配置されているため、ライニング、排水、電気加熱や蒸気加熱の必要がありません。

上記の問題の結果、ラビリンス バルブでは、壁の厚さをチェックし、バルブの底部から凝縮水やライニングを除去するだけでなく、より頻繁な予防メンテナンスが必要になります。

ジェットシールの使用により、フレアチップとバレルの頻繁な予防修理やメンテナンスが不要になります。

https://pandia.ru/text/78/555/images/image001_300.gif" alt="*" height="13 src="> フレア チップは、次の理由により、他の設計のチップよりも耐用年数が大幅に長くなります。チップの上部を保護する特別なバイザーが装備されているという事実は、バイザーは、ゆっくりとした放電モードや横風時に炎がチップの片側に傾くときに、炎がチップに外部から露出するのを防ぎます。バイザーはフレアチップがさらされる温度を下げるため、ヘッドの耐用年数が大幅に長くなります。

フードを使用するもう 1 つの利点は、パイロット バーナーをフレア システムの主炎から保護できることです。

https://pandia.ru/text/78/555/images/image001_300.gif" alt="*" height="13"> パイロット バーナーは、次の 3 つの設計のいずれかで提供できます。

– 電気火花点火用のバーナー。

– 流火による点火用のバーナー。

– ダブル点火機能付きバーナー(電気スパークと連続点火)

https://pandia.ru/text/78/555/images/image001_300.gif" alt="*" height="13 src="> パイロットバーナーと熱電対の耐用年数は、他のバーナーの耐用年数を大幅に上回ります。特別に改良されたバーナー バイザー設計の使用と、パイロット バーナーがトーチ先端の円錐形のバイザーで保護されているため、設計が容易になります。さらに、各熱電対には独自の保護ケースがあります。

左 " width="100%" style="width:100.0%;border-collapse:collapse">

蒸気がオフになっています

蒸気をかける

排出ガスの無煙燃焼には、次のタイプの特殊ヘッドが使用されます。

1. スチーム供給付きフレアチップ

蒸気供給を備えたフレアシステムでは、チップの直径に応じて、次のような蒸気を供給できます。

https://pandia.ru/text/78/555/images/image001_300.gif" alt="*" height="13 src="> リング周り

https://pandia.ru/text/78/555/images/image001_300.gif" alt="*" height="13 src="> 2 つのリングに沿って中央

蒸気消費量を大幅に削減し、燃焼の完全性を向上させるために、改良された蒸気供給システムがフレアチップに使用されています。 この場合、排出ガス流量に応じて蒸気が供給されます。

中央の蒸気ノズルと大小の蒸気リングに送られます。

ヘッドタイプ | スチーム供給ヘッドの用途と特長 |

リングを介して蒸気を供給する無煙ヘッド。 ヘッド直径が400 mmを超えない場合に推奨 |

|

リングに沿って蒸気を供給する無煙ヘッド。蒸気リングを保護するための拡張バイザーが付いています。 ヘッド直径が400 mmを超えない場合に推奨 |

|

リングと中心に沿って蒸気を供給する無煙ヘッド。 ヘッド直径が 400 mm を超える場合に推奨 |

|

リングに沿って蒸気を供給する無煙ヘッドと、蒸気リングを保護する拡張バイザーを備えた中央。 ヘッド直径が 400 mm を超える場合に推奨 |

|

2 つのリングを介して蒸気を供給する無煙ヘッドと、蒸気リングを保護する拡張バイザーを備えたセンター。 蒸気消費量削減におすすめ |

2. エア供給付きフレアチップ

Coll" href="/text/category/koll/" rel="bookmark">コレクター、その断熱材と凝縮水の排水。蒸気を使用する必要がなくなるという事実を考慮すると、非常に大幅な節約が達成され、その額は数百万ドルに達します。フレア エアアシスト システムには、特別に設計されたヘッド、ブロワー、流量センサー、ブロワー制御システムが含まれています。

ヘッドタイプ | エア供給ヘッドの用途と特長 |

リングを介して空気を供給する無煙ヘッド。 少量のガス放出で無煙性を確保するために使用されます |

|

「パイプインパイプ」システムによる空気供給を備えた無煙ヘッド。 このタイプのチップの使用は、放出されるガスの圧力と分子量によって決まります。 |

|

「パイプインパイプ」システムを使用した空気供給を備えた無煙ヘッド。 このタイプのチップの使用は、放出されるガスの圧力と分子量によって決まります。 |

|

あらゆるガス排出に対応する「パイプインパイプ」システムを使用した空気供給を備えた無煙ヘッド |

3. 高速フレアチップ

100%" style="width:100.0%;border-collapse:collapse;border:none">

ヘッドタイプ

高速ヘッドの用途と特長

単一または複数のノズルを備えた無煙ヘッド。 バレル入口圧力は0.01MPa以上必要です。

単一または複数のノズルを備えた無煙ヘッド。 バレル入口で0.05MPa以上の圧力が必要

点火および制御システム

1. トーチ点火用パイロットバーナーの主な種類の名称

コントロールパネルの種類 | |

電気火花点火式パイロットバーナー |

|

電気火花点火方式のパイロットバーナーです。 パイロットバーナー炎監視用熱電対付き |

|

NSFP-TCW-CP-HD-SSV | 電気火花点火方式のパイロットバーナーです。 パイロットバーナーの炎を制御する熱電対付き。 強化されており、過酷な使用条件に耐えます。 |

連続点火式パイロットバーナー |

|

走行火による点火機能を備えたデューティーバーナー。 パイロットバーナーの炎を制御する熱電対付き。 |

注記:

既存のフレアシステムに設置するために、別個の点火システム (コントロールパネル、パイロットバーナー) を供給することが可能です。

|

2. パイロットバーナーの技術的パラメータ。

電気火花点火:

燃料ガス 40MJ/m3

量 1.2Nm3/時

圧力 0.7kg/cm2

電気/電源 220 V – 50 Hz

流火による点火:

パイロットバーナーガス 天然ガス

燃料ガス 40MJ/m3

量 1.2Nm3/時

直火時ガス圧 0.7kg/cm2

直火用空気圧 1.4kg/cm2

電気/電源 220 V - 50 Hz

最大。 点火パネルからバレルまでの距離 制限なし

3. パイロットバーナ用制御盤の主な種類の名称

コントロールパネルの種類 | コントロールパネルの目的とその特徴 |

手動点火機能を備えたコントロールパネル。耐候性設計でパイロットバーナー 1 つで使用するように設計されています。 |

|

手動点火機能を備えたコントロールパネル。耐候性設計で 2 つのパイロットバーナーで使用するように設計されています。 |

|

手動点火機能を備えたコントロールパネル。耐候性設計で 3 つのパイロットバーナーで使用するように設計されています。 |

|

手動および自動点火機能を備えたコントロールパネル。耐候性設計で 1 つのパイロットバーナーで使用するように設計されています。 |

|

手動および自動点火機能を備えたコントロールパネル。耐候性設計の 2 つのパイロットバーナーで使用するように設計されています。 |

|

手動および自動点火機能を備えたコントロールパネル。耐候性設計の 3 つのパイロットバーナーで使用するように設計されています。 |

|

手動点火機能を備えたランニングファイア点火制御パネルは、耐候性設計で 1 つのパイロット バーナーで使用するように設計されています。 |

|

手動点火機能を備えたランニングファイア点火制御パネルは、耐候性設計の 2 つのパイロット バーナーで使用するように設計されています。 |

|

手動点火機能を備えたランニングファイア点火制御パネルは、耐候性設計の 3 つのパイロット バーナーで使用するように設計されています。 |

|

手動および自動点火機能を備えたランニングファイア点火制御パネルは、耐候性設計で 1 つのパイロット バーナーで使用するように設計されています。 |

|

手動および自動点火機能を備えたランニングファイア点火制御パネルは、耐候性設計の 2 つのパイロット バーナーで使用するように設計されています。 |

|

手動および自動点火機能を備えたランニングファイア点火制御パネルは、3 つの耐候性パイロットバーナーで使用するように設計されています。 |

|

連続消火点火制御パネル、手動および自動点火機能、1 つまたは 2 つのパイロット バーナーの点火マニホールドで使用する内蔵ブロワー付き、耐候性設計 |

注記:

1. すべてのパネルは防爆バージョンでも供給可能

2. 消火制御盤の稼働には防爆設計を推奨します

フレアシステムSFNR用バレル

オープンフレアシステムを使用する場合、次のタイプのシャフトを使用できます。

フレアスタックの高さの選択

表は、SFNR フレア システムのバレルのサイズ範囲を示しています。

フレアヘッドは注文ごとに個別に計算されるため、フレアシステム全体の寿命が保証されます。 すべての注文パラメータは、アンケートへの記入時および製品供給契約で指定されます。

バレル径とヘッドの主な規格サイズ

索引 | 最大燃焼ガス量**、 | 幹高*、m | バレル直径、mm | ヘッドの呼び径、mm |

|

パイロットバーナー炎の点火と制御のためのパネルを備えた、直径 30 インチの蒸気供給を備えたフレアチップが提案されています。 チップの直径 30 インチは、フレア胴部の直径 800 mm に基づいて選択されました。最大緊急排出量が 1630 kg/h の場合、直径 6 インチのチップで十分です。

フレアリングプロセスデータ

| マキシマムリセット | |

| 消費量、kg/h | 1630 |

| 温度、℃ | 25 |

| バレル入口圧力(過剰)、kPa | 70 |

| 分子量、kg/kmol | 44-57 |

| フレアガスの組成、% vol. | |

| CH4-C2H6 | 1.0 |

| SZN8 | 97.0まで |

| iC4H10 | 97.0まで |

| nС4Н10 | 98.0まで |

| S5N14 | 0.5まで |

| インレットパイプ直径、mm | 800 |

| 無煙 | はい |

| 無煙運転のための蒸気 | はい |

| 風速、m/s | 4 |

| 設計要件 | |

| 設計圧力(ゲージ) | 3.5kg/cm2 |

| 設計温度 | -52℃ / +38℃ |

| 最大風速 | 4m/秒 |

| 地震性 | 6点 |

| 敷地条件 | |

| 大気温 | -52℃ / +38℃ |

| 大気圧 | 1気圧 |

| エネルギー資源 | |

| パイロットガス | 天然ガス |

| パージガス | 天然ガス |

| 着火ガス | 必須 |

| 点火用圧縮空気 | 必須 |

| 蒸気 | はい* |

| 電気 | 220/380V、50Hz、3相 (リモコン) |

| 電気分類 | GOST 15150-69 |

ノート:

* ヘッド入口の蒸気圧力は少なくとも 7 barg である必要があります。

** 蒸気温度 250 °C (計算値)。

| 性能特性 | ||

| 推定流量、kg/h | 1630 | 1630 |

| 分子量、kg/kmol | 44 | 57 |

| ガス温度 | 25 | 25 |

| 正味発熱量 (Btu/f3) | 2332 | 2980 |

| フレア圧力降下 頭。 kPa(g) |

10 | 10 |

| 出力速度、マッハ (m/s) | 0.005 | 0.006 |

| 無煙* | はい | はい |

| 熱放射 (トーチの根元から50mの距離) |

<1.4 кВт/м² | <1.4 кВт/м² |

| 騒音レベル (トーチの根元から50mの距離)** |

80dBA | 80dBA |

ノート:

※蒸気を供給することにより、排出ガスは完全に無煙燃焼します。

**騒音レベルには±3 dBの不確実性が含まれます。 騒音レベルには無視できる背景騒音は含まれません。 背景ノイズは、各周波数範囲で計算されたノイズ レベルより少なくとも 10 dB 低くなければなりません

ノート:

* パージガスは、酸素、蒸気、水素を含まない周囲条件下で露点を超える任意のガスです。

** フレアシャフトに沿って走る蒸気パイプは、フレア先端で必要な蒸気パラメータを確保するために断熱する必要があります。

主なオファー

- 補助蒸気供給付きフレアヘッド、安定化リング、風防、蒸気ライン、パイロットライン、マニホールドを装備

- 空力シャッター

- 高エネルギー点火装置を備えた 3 つの防風パイロット バーナー。 各パイロットバーナーには単一の熱電対が装備されています

- 熱電対をケーブルに接続するための中継ケーブルボックス

- ガスケットとボルト (ファスナー) を備えた嵌合フランジ。10% の予備ボルトとサイズごとに 2 セットのガスケットが含まれます。

- パイロットガスコントロールユニット

- 手動/自動複合点火システム (高エネルギーおよび火炎面発生器 (「ランニングファイア」) 付き)。高エネルギー電極、変圧器から電極までのケーブル、点火ユニットからパイロット バーナーまでの点火パイプラインを含みます。

- 140m熱電対延長ケーブル

- 3x140m 高エネルギー点火ケーブル

- ロシア語の技術文書、GOST-R 証明書。

オプション:

- 光学式パイロットバーナー火炎検出システム

- スチームコントロールユニット

経済的な蒸気フレアチップは、無煙燃焼を達成するための費用対効果の高いソリューションです。 ヘッドはこれまでも効果的に使用されてきましたが、新しいデザインによりパフォーマンスが向上しました。

- 効率的な無煙燃焼

- 遮音性と蒸気消費量の向上

- 動作の安定性

- 摩耗を最小限に抑える

- フレームドロップの低減

無煙運転:

ガスが不完全燃焼すると煙が発生し、燃焼した炭素は煙の形で大気中に侵入します。 不完全燃焼は、完全燃焼を保証するために火炎の中心での混合空気が不十分なために発生します。 フレアチップが炎内の空気とガスを混合し、完全燃焼を保証します。 フレア チップの設計は、フレア チップの上部のマニホールド (O リング付き) に取り付けられたマルチポイント スチーム ノズル システムで構成されています。 無煙燃焼を実現するため、常に最小流量を維持しながら、必要な量の蒸気を使用するときのみフレアチップを動作させることができます。

安定性:

従来の管状フレアは不完全燃焼を示し、高い出口速度では火炎の安定性が不十分なために消える可能性があります。 この問題を解決するために、同社は出口に低圧ゾーンを作り出す保炎チップを提供しています。 この低圧ゾーンは、排気ガスの完全燃焼と、高い出口速度での火炎の安定性の両方を保証します。

火を弱める:

フレアの先端に風の影響があると、フレアの風下側に低気圧が形成されます。 この低圧ゾーンは炎を下に引っ張り、右側のリングのない先端に示すように、ガスが本体を攻撃して燃焼させます。 リングはフレアチップの周囲に配置されており、炎を垂直に上昇させ、炎の下降を減らすように設計されています。 保護が強化された結果、チップの耐用年数が長くなります。 追加の保護として風よけも提供されます。

蒸気供給付きフレアヘッド

手動/自動点火制御および火炎制御パネル、組み合わせ、耐気候/防爆

パイロットバーナーの遠隔点火のための手動/自動点火システム。

制御ユニットを備えた稼働火災発生器および高エネルギー点火システム

ゾーン 2、ガス混合物グループ II B、TZ に適した鋳造アルミニウム製の防爆点火制御パネルには、次のコンポーネントが含まれています。

- 1 電源オン/オフセレクター

- 1 電源オン/オフインジケーター

- 1 連射ボタン「点火」

- 1 点火トランス(点火用)

- 1 インジケーターチェックボタン

- 1 手動または自動点火モードのセレクター スイッチ

- 3つの高エネルギー点火ボタン

- 6 パイロットステータスのオン/オフインジケーター

- 消費者向けの無料お問い合わせ

- 熱電対がパイロット バーナーの消火を検出すると、自動的に緊急バーナー再点火シーケンスが開始されます。

ジャンクションボックス

納入範囲には、アルミニウム ダイカスト製の次の接続ボックスが含まれます。

- 数量 1 熱電対用 CK ハイレベル

- 熱電対用 CK バレルベース 1 個

- 数量 1 高電圧ケーブル用 CK トップレベル

- CK フレームベース 1 個、高エネルギー点火ユニット 3 個付き

ケーブル

納入範囲には次のケーブルが含まれます。

- テフロン熱電対補償ケーブル (3 ペア)、フレア シャフトに沿って絶縁されています。

- 熱電対用の補償強化PVCケーブル(3ペア)、絶縁、フレアバレルから点火パネルまで(長さは事前に決定)

- フレアスタックに沿った Habia 高電圧耐熱ケーブル。

- フレアトランクの根元から点火パネルまでの高電圧耐熱ドラカケーブル(長さはあらかじめ決められています)。

防風パイロットバーナー

防風パイロットバーナは、フレアパイロットバーナの中で最も柔軟な火炎検出と点火を実現し、実証済みの高性能を備えています。 バーナーは時速 160 マイルの風でも燃焼を維持できます。

パイロットバーナーノズルには強力な電極が使用されています。 これらは、ステンレス鋼の保護チューブ内に配置された高温セラミック電極です。

防風パイロットバーナー

| 建設資材 | |

|---|---|

| セクション | 材料 |

| パイロットヘッド | 310SS |

| 点火ライン | 310SS |

| 本線 | 310SS |

| トップブラケット | 310SS |

| ボトムブラケット | 316L SS |

| ミキサー | 316L SS |

| フィルター | 316L SS |

| 高電圧イグナイター | カンタル |

| ケーブル | 310SS |

| 設計データ | |

| 全長 | 2.60メートル |

| 重さ | 40kg |

| 熱電対の数 | 1 両面印刷 |

| 熱電対の長さ | 5メートル |

| エネルギー消費 | |

| パイロット用の燃料 | 1 bar でパイロット バーナーあたり 1.6 Nm3/h (天然ガス) |

次の装置はガス流に依存する装置であり、大気がフレア先端の内壁に沿ってフレアシステムに流入するという条件で動作します。 フレア先端の内側にある円錐形の構造です。 内壁の下方への空気の通過を防ぎ、空気の動きを上方および中心へと方向転換します。 さらに、空気流を減らすと、パージガスの流れが増加してチップの中心に集中し、大気をチップから押し出します。

パージガスの消費により運転コストが増加します。 パージガスの必要量を削減し、同時にフレアシステムへの酸素の侵入を防ぐデバイスの有効性を実証するために、3 つの同一のフレアシャフトが構築されました。 そのうちの 1 つは分子ゲートを備えており、もう 1 つはこの装置を備えており、3 つ目は何も装置を備えていません。 フレアシャフトは 8 か月間運転され、このプロセス中にフレア先端から 6 メートル下の酸素含有量が測定されました。

上記のデータ表からわかるように、このデバイスはパージガス速度を大幅に低減します。 いかなる悪天候条件でも許容可能な酸素レベルを維持するために必要なパージガスはわずか 0.012 m/s です。 デバイスを使用しない場合の最小パージ ガス速度は 0.06 ~ 0.15 m/s です。 ゼロ酸素アクセスまたはパージガスの潜在的な損失に対する保護が必要な場合は、分子シールを使用する必要があります。

スチームコントロールユニット

蒸気供給制御ユニットは、フレアガス流量に応じて先端への蒸気供給をスムーズに制御するよう設計されています。

このユニットは、流量計、圧力センサー、空気圧制御バルブで構成されています。

このユニットは、顧客の自動プロセス制御システムから制御する必要があります。

同社は、蒸気供給量とフレアガス消費量の曲線を提供しています。

制御プログラムの開発は納入範囲に含まれておりません。

本機を操作するにはフレアガス消費量の情報が必要です。

フレアガス流量計は納入範囲に含まれません。

光学式パイロットバーナー火炎検出システム

フレアシステムは、通常の動作条件下および緊急事態において爆発性ガスを燃焼するように設計されています。 火が消えると、爆発性ガスが誤って環境中に放出される可能性があります。 火炎パイロット バーナーの一定の摩擦は、システムを正しく動作させ、安全性を確保するための基本的な要件です。 現在、多くのパイロット バーナーの炎は熱電対を使用して制御されており、熱電対を炎の中に取り付ける必要があります。 このシステムは効果的ではありますが、熱電対が故障すると問題が生じる可能性があります。 熱電対の故障は、加熱と酸化の組み合わせにより一部のフレアで発生する可能性があります。 障害のあるコンポーネントへのアクセスは多くの場合困難であり、費用もかかります。 システムが無効になっている場合、パイロット バーナーには安全ステータスが提供されません。