プラズマ溶射には、ガスフレーム溶射や電気アークメタライゼーションと比較して、多くの利点があります。

- 幅広い組成の材料(金属、合金、酸化物、炭化物、窒化物、ホウ化物、プラスチックおよびそれらのさまざまな組成)からのコーティングを、さまざまな基材(金属、セラミックス、グラファイト、プラスチックなど)上に塗布することが可能になります。

- プラズマトーチを使用すると、プラズマのエネルギー特性を広範囲に調整できるため、技術の要件によって決定される特性を備えたコーティングの生成が容易になります。

- プラズマ トーチで不活性ガスと酸素を含まない混合物を使用すると、溶射材料と部品の表面の酸化を軽減できます。

- プラズマ溶射によって得られるコーティングは、物理的および機械的特性の点で、ガスフレーム溶射およびアーク溶射法によって得られるコーティングよりも優れています。

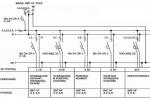

プラズマアーク溶射は、使用する充填材の種類により、粉末溶射とワイヤー溶射に分けられます。 米。 3.12).

技術プロセス

粉末アトマイザーは、特性と粒子サイズに応じて、フィラー材料を供給できます ( 米。 3.13):

- プラズマ トーチの出口でプラズマ ジェットに直接注入します。

- プラズマトーチノズルに対して、イオン化ガスの流れに向かって斜めに。

- プラズマ トーチ ノズルの内側からプラズマ アークのアノード ゾーンまたはプレアノード ゾーンに移動します。

プラズマ ジェットへの粉末の供給は、高出力プラズマ トーチで使用されます。 このような供給方式はプラズマ流の形成に影響を与えず、プラズマトーチは、プラズマジェットの熱が粉末を加熱するのに十分であるように、出力が過大評価されることを特徴としています。

プレアノードゾーンへの粉末の供給は、熱伝達の点で最も有利ですが、ノズル内の粒子の過熱と溶融粒子によるノズルの詰まりを伴うため、より高い要件を提示する必要があります。粉末供給の均一性。

粉末粒子の加熱効率は、プラズマジェットのホットゾーンの断面全体にわたって粉末をより均一に分布させることによって、同じモードパラメータで高めることができる。 これは、1 つの穴を通してではなく、たとえば 120°の角度に配置された 3 つの穴を通してプラズマ ジェットに粉末を導入できるようにするプラズマ トーチの設計によって促進されます。 この場合、粉体の加熱効率は2~30%と変化します。

米。 3.12。 プラズマ溶射スキーム:

a - 粉末; b - ワイヤー。 1 - プラズマガスの供給; 2 - プラズマトーチ陰極。 3 - カソード本体。 4 - 絶縁体。 5 - アノード本体。 6 - 粉末フィーダー (図 a) またはワイヤー フィーダー (図 b)。 7 - 粉末を輸送するガスの供給。 8 - プラズマジェット。 9 - 電源。

米。 3.13。 プラズマトーチへの粉末供給のスキーム:

1 - プラズマジェット内へ。 2 - プラズマジェットに対して斜め。 3 - ノズルに差し込みます。

応用

耐摩耗性コーティングのスプレーには、粒度が 200 ミクロンを超えない粉末が使用されます。 この場合、粉末粒子の分散は、サイズ差が 50 μm 以下の狭い範囲内に収まる必要があります。 粒子サイズが大きく異なると、確実に均一に加熱することができません。 これは、プラズマ ジェットの温度が高いにもかかわらず、粗い粉末はプラズマ ジェット内にある短時間 (10 -4 ~ 10 -2 秒) に溶ける時間がなく、細かい粉末は部分的に蒸発するという事実によって説明されます。 、運動エネルギーが低いため、その主な質量はプラズマジェットによって脇に押しやられ、中心ゾーンに到達しません。 粉末耐摩耗性のニッケルおよび鉄ベースの合金をスプレーして部品を修復する場合、最も合理的なのは、粒径 40 ~ 100 ミクロンの粉末造粒です。

スプレーする場合は、流動性が最も高い球状の粉末粒子が原則として使用されます。 プラズマ トーチの最適な動作モードは、溶融状態の部品の基板 (ベース) に最も多くの粒子が到達するモードであると考えられます。 したがって、粉末粒子を高効率で加熱および輸送するには、十分な出力のプラズマ ジェットが確実に得られるようにプラズマ トーチを設計する必要があります。 現在、空気、アンモニア、プロパン、水素、動的真空中、水中で動作する、最大 160 ~ 200 kW の容量を持つ設備が開発されています。 特殊なノズルの使用により、二相流ジェットの超音速流出が可能になり、その結果、緻密なコーティングが得られました。 プラズマ ジェットはプラズマ トーチから 1000 ~ 2000 m/s の速度で流れ出し、粉末粒子に 50 ~ 200 m/s の速度を与えます。

高出力プラズマスパッタリング(50~80kW)のノズル装置(カソード-アノード)のリソースの増加は、アノードスポットゾーンにおける銅ノズルの耐浸食性が低いために妨げられていた。 ノズルの耐久性を高めるために、タングステンインサートが開発され、銅製のノズルに押し込まれ、熱が銅のシースによって効果的に除去され、冷却水によって除去されるようになりました。 現在業界で製造されているプラズマ溶射設備には、電流強度 350 ~ 400 A で消費電力 25 ~ 30 kW のプラズマ トーチが装備されています。

一方、小さな部品(表面)をコーティングするために、たとえば歯科の歯冠、航空機産業の GTE ブレードのシュラウド シェルフ、最大 2 kW の出力で 15 ~ 20 A の電流で動作するマイクロプラズマ バーナーが開発されました。 。

粒子の加熱効率と粒子の飛行速度は、使用するガスの種類によって異なります。二原子ガス (窒素、水素)、空気およびアルゴンとの混合物は、これらのパラメーターを増加させます。

プラズマ溶射による部品の修復技術プロセスには、粉末の準備、部品の表面、溶射、溶射皮膜の機械加工などの作業が含まれます。 部品の表面への粉末粒子の付着強度は部品の品質に大きく依存するため、部品の表面をスプレーする前に準備することが最も重要です。 修復する表面は処理前に脱脂する必要があります。 スプレーされる表面に隣接する領域は、特殊なスクリーンで保護されています。 コーティングはショットブラスト直後にスプレーする必要があります。これは、すでに2時間後には、処理された表面上の酸化膜の増加によりコーティングの活性が低下するためです。

ベースへのコーティングの接着強度を高めるために、プラズマ溶射のプロセスが実行され、その後リフローが行われます。 リフロー操作によりコーティングプロセスが完了します。 溶融は、溶射と同じプラズマ トーチによって、同じ出力の圧縮アークで、プラズマ トーチ ノズルを部品に 50 ~ 70 mm の距離で近づけて実行されます。 リフロー後の耐疲労性は20~25%向上します。 リフロー後の接着強度は400MPaに達します。 溶融金属と卑金属の混合ゾーンは 0.01 ~ 0.05 mm です。

米。 3.14。 プラズマスプレーパターン:

バー; b - ワイヤー (「ワイヤー陽極」)。

欠陥

リフロー中のプラズマ加熱の重大な欠点は、高温でかなりのエネルギー集中を有するプラズマ ジェットが、部品の表面の加熱が不十分なままコーティングの表面を非常に急速に加熱するため、多くの場合、部品の崩壊を引き起こすことです。溶けた塗装。 さらに、プラズマジェットの高速性と溶射表面への大きな圧力の結果、コーティング層も損傷する可能性があります。 直径が 50 mm を超えない小さな部品には、プラズマ スプレーとその後のリフローを推奨します。

ワイヤをフィラー材料として使用する場合、プラズマ トーチを接続するための 2 つの方式を使用することができます: 通電ノズル ( 米。 3.14、) または通電ワイヤを使用して ( 米。 3.14b).

電流が流れるワイヤによるワイヤスパッタリングのスキーム - アノードは、前世紀の50年代の終わりにV. V. Kudinovによって開発されました。 その後、12 kWの電力で15 kg / hのタングステンという前例のない生産性を得ることが可能になりました。 プラズマ溶射では、ワイヤーとともにロッドが使用されます。 このようにして、熱は銅のシースによって効果的に除去され、冷却水によって除去されます。 現在業界で製造されているプラズマ溶射設備には、電流強度 350 ~ 400 A で消費電力 25 ~ 30 kW のプラズマ トーチが装備されています。歯科、航空機産業における GTE ブレードのシュラウド シェルフでは、最大 2 kW の出力で 15 ~ 20 A の電流で動作するマイクロプラズマ バーナーが開発されました。

次の記事にも興味があるかもしれません。

プラズマ溶射これは、加熱と金属粒子の輸送の両方にプラズマ ジェット エネルギーを使用することに基づいています。 プラズマ ジェットは、電気アークを通してプラズマ形成ガスを吹き込み、銅製の水冷ノズルの壁を圧縮することによって得られます。

プラズマコーティングには次の特性があります: 耐熱性、熱および浸食強度、断熱および電気絶縁、焼き付き防止、耐食性、キャビテーション保護、半導体、磁性など。

プラズマコーティングの用途: ロケット、航空および宇宙技術、機械工学、エネルギー (原子力を含む)、冶金、化学、石油および石炭産業、輸送、エレクトロニクス、無線および計装、材料科学、建設、機械修理および部品修復。

ワイヤ材料を使用したフレーム溶射のコストを単位とすると、粉末のプラズマ溶射とフレーム溶射のコストはそれぞれ 1.9 と 1.6、電気アークのコストは - 0.85 になります。

プラズマジェットはプラズマトーチで得られます。その主要部分(図3.34)は、電極-陰極/、水冷銅ノズル-陽極4、鋼ケース2、水供給装置3、粉末5およびガスです。 6. 互いに隔離された、カソードまたはアノードと相互作用するケースの部品。

粉末材料は、キャリアガスの助けを借りてフィーダーによって供給されます。 プラズマガスによる粉体導入が可能です。

スプレーされる材料 (粉末、ワイヤー、コード、またはそれらの組み合わせ) は、陽極スポットの下のプラズマ トーチ ノズル、プラズマ アーク カラム、またはプラズマ ジェットに導入されます。

ジェットの高温と速度により、融点の制限を受けることなく、加熱しても解離しないあらゆる材料からコーティングをスプレーすることが可能になります。 プラズマ溶射では、金属、合金、酸化物、炭化物、ホウ化物、窒化物、複合材料からコーティングを生成します。

コーティングに必要な物理的および機械的特性は、プラズマの高温とその流出速度、不活性プラズマ形成ガスの使用、および金属プラズマ形成のための空気力学的条件の制御の可能性によって説明されます。ジェット。

部品の材料に構造変化はなく、緻密で硬い下層と多孔質で柔らかい上層(コーティングのなじみを改善するため)を組み合わせて、さまざまな材料からの耐火材料や多層コーティングを適用することが可能です。コーティングの耐摩耗性が高く、プロセスの完全自動化が可能です。

ワイヤを介して合金化する場合、表面処理は、溶融フラックスの下で高炭素ワイヤまたは合金ワイヤを使用して実行されます。 これにより、高い合金化精度と、コーティング深さに沿った堆積金属化学組成の安定性が保証されます。

フラックスを介して堆積された金属の合金化は、セラミックフラックスの層の下に低炭素ワイヤを表面に置くことによって実行されます。 コーティングの硬度が高いため、その後の熱処理が不要になります。 しかし、この合金化方法は、化学組成の点で堆積された金属の不均一性が大きく、表面化モードを厳密に維持する必要があるため、広く適用されていません。

ワイヤとフラックスを同時に合金化する組み合わせ方法が最も広く使用されています。

電源には、緩やかに立ち下がりまたはハードな外部特性を持つ整流器 VS-300、VDU-504、VS-600、VDG-301 とコンバータ PSG-500 を使用しています。 部品の回転子の役割で、特別な取り付けが使用されます(UD-133、UD-140、UD-143、UD-144、UD-209、UD-233、UD-299、UD-302、UD-651、OKS) -11200、OKS- 11236、OKS-11238、OKS-14408、OKS-27432、011-1-00 RD)、または廃止された旋盤またはフライス盤。 ワイヤ送給にはヘッド A-580M、OKS-1252M、A-765、A-1197 を使用します。

表面仕上げの主な技術パラメータは次のとおりです。電極材料とフラックスの組成、アーク電圧 U、強度と電流極性、電極材料の表面仕上げ速度 vH と供給量 vn、表面仕上げステップ S、天頂からの電極のオフセット e、直径 d3そして電極の飛び出し。 円筒部品のフラックス層下の表面仕上げのおおよそのモードを表に示します。 3.52。

フラックス層下の表面処理には以下の種類があります。

平面を修復するには、低炭素鋼または合金鋼の横たわる電極 (ロッドまたはプレート) を使用して表面を仕上げます。 フラックスの一部は修復対象の表面(厚さ3~5 mm)に注がれ、一部は電極上に注がれます(フラックス層の厚さは10~15 mmに達します)。 フラックス混合物が使用されます。 ある場所では、電極がアークを開始する部品に接続されており、燃焼時に横方向に動きます。 電流密度は 6 ~ 9 A/mm、電圧 35 ~ 45 V です。このプロセスを実行するには、OKS-11240 GosNITI ユニットが必要です。

生産性が向上し、コーティング中の合金元素の含有量が増加するのは、広範囲に渡って顕著な摩耗がある部品を多電極サブマージドアークで表面処理することによって実現されます (図 3.23)。 漂遊アークは、ワークとそれに最も近い電極の間で燃えます。

フラックス下で粉末層 (厚さ 6 ~ 9 mm) にセットすると、プロセスの生産性が向上し、目的の組成の厚いコーティングを確実に製造できます。

フラックス層を使用した機械化表面仕上げの応用分野は、物理的および機械的要件が高く、厚さ 2 mm を超える層を必要とする炭素鋼および低合金鋼からの部品 (直径 50 mm を超える) の修復にまで及びます。プロパティ。 シャフトジャーナル、ローラーとローラーの表面、フレームガイド、その他の要素が溶接されます。

サブマージアーク機械化表面仕上げには次の利点があります。

手動の電気アーク表面処理と比較して労働生産性が 6 ~ 8 倍向上し、同時に高い熱効率により消費電力が 2 倍削減されます。

必要な合金元素の飽和と熱プロセスの合理的な構成により、堆積された金属の高品質。

> 2 mm/p の厚さのコーティングを得る可能性。

アルゴン、ヘリウム、窒素、水素、およびそれらの混合物は、材料をスプレーするときにプラズマ形成ガスとして使用されます (表 3.68)。 プラズマ形成ガスには酸素が含まれていないため、材料やスプレー表面が酸化されません。

純粋な形のヘリウムと水素は、電極への破壊的な影響だけでなく、経済的な理由から実際には使用されません。

窒素とアルゴンがより頻繁に使用されますが、Ar + N や Ar + H2 などの混合ガスが最高のパフォーマンスを発揮します。 プラズマ形成ガスの種類は、必要な温度、熱量、流量、溶射材料および修復する表面に対するガスの不活性度に基づいて選択されます。 2原子および複数原子のガスのプラズマは、1原子のガスと比較して、同じ温度でより多くの熱を含むことを考慮する必要があります。これは、そのエンタルピーが原子の熱運動、イオン化、および解離エネルギーによって決定されるためです。 。

粉末またはコード材料をスプレーする場合、プラズマ トーチの電極に電圧が印加されます。 ワイヤー材料を溶射する場合、電圧はバーナー電極に印加されますが、さらに溶射される材料、つまり溶射材料にも電圧を印加することができます。 ワイヤは電流導体である場合もあれば、そうでない場合もあります。 スプレーする部分は負荷回路には含まれません。

プラズマ溶射用の粉末は輸送パイプラインに詰まりを生じさせてはなりませんが、プラズマ ジェットに均一に供給され、ガスの流れとともに自由に移動する必要があります。 これらの要件は、直径 20 ~ 100 ミクロンの球状粉末粒子によって満たされます。

電気溶接研究所にて。 E.O. ウクライナ国立科学アカデミーのペイトン氏は、フラックス入りワイヤシリーズを開発しました。 アモテック。 スチールシェルと粉末フィラーで構成されています。 これらの材料は、火炎、電気アーク、プラズマ溶射による耐摩耗性および耐腐食性のコーティングの適用を目的としています。 この材料の特徴は、溶射皮膜の構造が非晶質化する可能性があることです。 コーティングの構造中に非晶質成分が存在することにより、耐摩耗性と耐食性、ベースとの接着強度などの優れた使用特性が提供されます。

溶射材料の粒子を酸化、脱炭、窒化から保護するために、プラズマジェットの殻のようなガスレンズ(不活性ガスの環状流)と、溶射プロセスが行われる不活性媒体を備えた特別なチャンバーが使用されます。場所。

部品の修復プロセスにおけるプラズマ溶射の使用例を紹介します。

シリンダーブロックのメインベアリングを修復するいくつかの種類のプロセスを習得しました。 この方法の最初の研究者は、コーティングの均一な微細構造を確保し、ベースとの接続強度を高めるために、適用材料として低炭素鋼線 Sv-08 を推奨しました。 その後、粉末状の材料が推奨されました。 複合粉末やブロンズ粉末が普及しています。 鋳鉄部品とアルミニウム合金部品の両方の表面に青銅粉末が塗布されます。 最初に熱硬化性 Al-Ni アンダーコートを塗布する必要があります。

鋳鉄シリンダーブロックのメインベアリングを修復する場合、組成:Fe(ベース)の粒度160〜200ミクロンの安価な粉末が使用されます。 5% C と 1% AI。 コーティングモード:プラズマアーク電流330A、電圧70V、プラズマガス(窒素)消費量25リットル/分、プラズマトーチノズル径5.5mm、プラズマトーチ発振周波数83分、部品送り320mm/分、粉体消費量7kg /h

アルミニウム合金部品の穴の表面にプラズマ コーティングを施すプロセスには、次のものが含まれます。

1)粉末を150~20℃の温度で3時間乾燥する。

2) 公称穴サイズを 1 mm 超えるサイズの穴を予備的に穴あけします。

3) 保護スクリーンの設置。

4)スプレーされた表面をアセトンで脱脂する。

5)2回の操作でコーティングする。

6) 保護スクリーンの取り外し。

7) 予備ボーリングと最終ボーリング。

8) フラッシュの除去。

最初の操作では、PN-85Yu15 の副層が適用され、2 番目の操作では、銅粉末 PMS-N の主層が適用されます。 コーティングモード: 電流強度 220 ~ 280 A、圧力 0.35 MPa での窒素消費量 20 ~ 25 l/min。 ノズルからワークまでの距離 100…120 mm、コーティング時間 15 分 スタンドにはコーティングが施されています。 プラズマ形成装置は、電源 PPN 160/600 と UPU-ZD または UPU-8 ユニットで構成されます。

プラズマ溶射は、シルミンからシリンダーヘッドの平面をコーティングするときに使用されます。 この技術には、摩耗した表面の予備フライス加工、コーティング、およびその後の処理が含まれます。 コーティング材にはアルミニウム粉末と40~48%のFeが使用されています。 コーティングモード: 電流強度 280 A、ノズルから部品までの距離 90 mm。 プラズマガス(窒素)の消費量 72 l/min。

プロセスのコストを削減し、生産性を向上させるために、直径 2 mm の Sv-AK5 ワイヤから平面を電気アーク蒸着するプロセスが導入されました。 電流源 VGD-301 とメタライザ EM-12 を適用します。 スプレーモード: 電流 300 A、電圧 28 ~ 32 V、スプレー空気圧 0.4 ~ 0.6 MPa、ノズルから部品までの距離 80 ~ 100 mm。 厚さ5mmのコーティングが8~10分で塗布されます。

アルミニウム合金製のピストンを修復する場合、ブロンズパウダーPR-Brによるプラズマコーティングが適用されます。 AZHNMts 8.5-4-5-1.5 (8.5% AI、4% Fe、4.8% Ni、1.4% Mn、残りは Cu)。 UPU-8 インストールを使用します。 適用モード: 電流 380 A、ノズルから部品までの距離 120 mm。 プラズマガス - アルゴンと窒素の混合物。

高強度鋳鉄製のクランクシャフトを修復する場合、粉末組成物から PN-85Yu15 材料で作られた熱硬化性アンダーレイにプラズマ コーティングが適用されます。 組成物の組成: 50% PGSR、30% PZh4、および 20% PN85Yu15。

プロセスモード: I = 400 A、ノズルからワークピースまでの距離 150 mm。 窒素流量25リットル/分。 ソ連第 1737017 号の発明に関する著者の証明書によると、その目的はコーティングの接着力と凝集力を高めることであり、塗布される材料には次の成分が含まれています(5 月に %): Ni-Cr の自溶合金・B-Si 25~50系、鉄粉30~50、ニッケル-アルミ粉20~25。

マイクロプラズマ溶射は、溶射材料の損失を減らすために、寸法 5 ~ 10 mm の部品のセクションの修復に使用されます。 低出力(最大 2 ~ 2.5 kW)のプラズマ トーチが使用され、電流強度 10 ~ 60 A で準層流プラズマ ジェットが生成されます。アルゴンは、プラズマ形成および保護ガスとして使用されます。 マイクロプラズマ溶射では、金属プラズマジェットの直径を 1 ~ 5 mm まで縮小することができます。 このプロセスは、低騒音レベル (30 ~ 50 dB) と少量の排気ガスを特徴としており、作業チャンバーを使用せずに屋内でスプレーすることができます。 マイクロプラズマ溶射ユニットMPN-001を製作しました。

プラズマ溶射の技術モードは、材料の種類と分散、プラズマ ジェットの電流とその電圧、プラズマ ガスの種類と流量、プラズマ トーチ ノズルの直径、およびプラズマ トーチ ノズルからの距離によって決まります。ノズルをスプレー面に当てます。

材料の粒子の分散度、プラズマジェットの電流、およびプラズマ形成ガスの流量によって、粒子の加熱温度と粒子の移動速度が決まり、したがってコーティングの密度と構造が決まります。

コーティング特性の均一性は、部品に対するプラズマトーチの移動速度が速くなり、層の厚さが薄いほど得られます。 この速度は材料の利用にはほとんど影響を与えず、プロセスの生産性に大きな影響を与えます。

ノズルから修復する表面までの距離は、プラズマガスの種類、溶射材料の特性によって異なり、120 ~ 250 mm (通常は 120 ~ 150 mm) の範囲内で変化します。 粒子の流れの軸と復元する表面の間の角度は 90° に近づく必要があります。

プラズマ流の熱量、この流れにおける粒子の滞留時間、および速度の最適な組み合わせにより、高い物理的および機械的特性を備えたコーティングの生成が保証されます。

プラズマ コーティングの特性は、溶融すると大幅に向上します。 この場合、材料の最も低融点の部分が溶解しますが、加熱温度は、酸化物から金属を還元してスラグを形成するホウケイ酸塩を溶解するのに十分な温度でなければなりません。

溶解した材料は次の要件を満たしている必要があります。合金の可溶成分の融点は 1000 ~ 1100 °C を超えてはなりません。 加熱された状態の合金は、ワークピースの表面をよく濡らし、自己溶融する特性を持っている必要があります。 このような特性は、980 ... 1050 °Cの融点を持ち、フラックス元素であるホウ素とシリコンを含むニッケルベースの粉末材料によって所有されます。 コーティングの加熱温度が不十分であると、表面に金属液滴が形成されます。 コーティングの一部の液体状態は、拡散プロセスの集中的な流れに寄与しますが、その部品の材料は固体状態のままです。

リフローの結果、基材に対するコーティングの結合強度が大幅に向上し、凝集力が増加し、気孔がなくなり、耐摩耗性が向上します。

溶融コーティングは、モノリシック耐熱鋼および同様の化学組成の合金に近い機械加工性を備えています。

コーティングは、ガスバーナー (酸素アセチレン炎)、熱炉内、インダクター (高周波電流)、電子またはレーザービーム、プラズマバーナー (プラズマジェット) を使用して溶解されます。大電流。

ガスバーナーを使用したリフローは、リフローの品質を視覚的に管理する最も簡単な方法です。 この方法の欠点は、部品が一方的に加熱されるため、反りが生じる可能性があることと、巨大な部品を加工する際に高い労働力が必要になることです。

炉リフローでは部品全体が加熱されるため、亀裂の可能性が減少します。 しかし、コーティングに関連する部品の領域はスケールで覆われ、物理的および機械的特性が低下します。 加熱中のコーティングの特性に対する酸化性雰囲気の悪影響は、保護環境の存在下では排除されます。

誘導リフローでは良好な結果が得られ、ワーク全体の熱処理を妨げることなく生産性が向上します。 コーティングとそれに隣接するベースメタルの薄層のみが加熱されます。 加熱された金属の厚さは電流の周波数に依存します。後者が増加すると、厚さは減少します。 加熱速度と冷却速度が速いと、コーティングに亀裂が生じる可能性があります。

電子またはレーザービームによるコーティングの溶解は、実際には、コーティングに関連する領域および部品のコアの特性を変化させません。 コストが高いため、これらの方法は、他の方法ではコーティングが溶けにくい重要な高価な部品の修復に使用する必要があります。

ニッケルPG-SR2をベースにした合金の溶融コーティング。 PG-SRZ および PG-SR4 には次の特性があります。

硬度はホウ素の含有量に応じて 35 ~ 60 HRC。

硬化鋼 45 と比較して耐摩耗性が 2 ~ 3 倍向上しました。これは、コーティング構造内の硬質結晶 (ホウ化物および炭化物) の存在によって説明されます。

溶融していないコーティングの結合強度と比較して、コーティングとベースの結合強度が8〜10倍増加します。

疲労強度が 20 ~ 25% 増加しました。

その後のリフローによるプラズマ コーティングの適用領域は、交互負荷と接触負荷の条件下で動作する部品の表面の修復です。

溶融コーティングは多相構造を持ち、その成分はホウ化物、過剰な炭化物、共晶です。 微細構造の種類(成分の分散、種類および数)は、自溶合金の化学組成、加熱時間および温度によって異なります。

荷重がかかる界面の部品の最高の耐摩耗性は、自溶合金で作られたコーティングによって提供されます。 コーティングの構造は、粒子サイズ 1 ~ 10 μm の金属様相 (主にホウ化物または炭化物) がベースに均一に分散された分散金属相を含む高度に合金化された固溶体です。

金属および非金属コーティング (耐火性、耐摩耗性、耐腐食性) のプラズマ溶射には、UN-115、UN-120、UPM-6 の設備が使用されます。 UPU-ZD。 UPS-301。 403号。 UPRP-201。

プラズマを生成するには、さまざまなプラズマ トーチが使用されます。 特定の設計で実装される比出力の範囲とレベルは、アークの電気エネルギーを熱プラズマ ジェットに変換する効率と、プラズマ トーチの技術的能力を特徴づけます。

技術的なプラズマ トーチを開発するという課題は、常に、アーク溶接電流、流量、プラズマ ガスの組成の幅広い変化において安定した長期動作を保証する、比較的シンプルで保守可能な設計を作成することに帰着します。再現可能なパラメータでプラズマ ジェットを生成し、異なる特性を持つ材料を効果的に処理することが可能になります。

スパッタリングの実践では、さまざまな材料 (金属、合金、酸化物、無酸素耐火性化合物) の均質粉末と複合材料、およびこれらの材料の機械的混合物の両方が使用されます。

最も一般的な粉末材料は次のとおりです。

金属 - Ni、Al、Mo、Ti、Cr、Cu;

合金 - 合金鋼、鋳鉄、ニッケル、銅、コバルト、チタン、自溶合金(Ni-Cr-B-Si、Ni-B-Si、Co-Ni-Cr-B-Si、Ni-Cu-を含む)を含むB-Si);

Al、Ti、Cr、Zr、その他の金属の酸化物とその組成。

無酸素耐火化合物および超硬合金 - Cr、Ti、W などの炭化物、およびそれらの Co および Ni との組成。

複合クラッド粉末 - Ni-グラファイト、Ni-Al など。

複合凝集粉末 - Ni - Al、NiCrBSi - Al

や。。など。;

機械的混合物 - Cr 3 C 2 + NiCr、NiCrBSi + Cr 3 C 2 など

溶射技術で複合粉末を使用する場合、次の目標が追求されます。

成分(Ni - Al、Ni - Tiなど)の相互作用による発熱効果の利用。

例えばサーメット(Ni-Al 2 O 3 など)などの成分がコーティングの体積中に均一に分布している。

スパッタリング中の粒子コア材料の酸化または分解からの保護 (Co-WC、Ni-TiC など):

溶射中に独立してコーティングを形成しない材料(Niグラファイトなど)の参加によるコーティングの形成。

粒子の平均密度の増加、高エンタルピーの成分の導入によるコーティングの形成条件の改善。

スプレーに使用される粉末は、スプレープロセス中に分解または昇華してはなりませんが、融点と沸点の間に十分な差がある必要があります(少なくとも 200 °C)。

さまざまなプラズマコーティングを得るために粉末材料を選択するときは、次の規定を考慮する必要があります。

使用される粉末材料の粒度組成は、生産性と利用率、およびコーティングの特性に依存するため、最も重要です。 粉末の粒径は、熱エネルギー源の特性、噴霧される材料の熱物理的特性、およびその密度に応じて選択されます。

通常、微粉末をスプレーすると、より緻密なコーティングが得られますが、粒子の加熱および高温プラズマ流との相互作用によって生じる酸化物が大量に含まれています。 粒子が大きすぎると温める時間がないため、粒子同士や表面との間に十分な強さの結合が形成されないか、衝撃を受けると単に跳ね返されてしまいます。 異なる直径の粒子の混合物からなる粉末をスプレーすると、より小さな粒子がノズルへの供給場所のすぐ近くで溶けて穴を塞ぎ、たわみが形成され、時々剥がれてスプレーされた部分に落ちます。コーティングが大粒になり、品質が低下します。 したがって、噴霧は同じ画分の粉体で行うことが好ましく、噴霧前に全ての粉体を分散(分級)する必要がある。

セラミック材料の場合、粉末の最適な粒子サイズは 50 ~ 70 ミクロン、金属の場合は約 100 ミクロンです。 スプレー用の粉末は球状である必要があります。 流動性が良いため、プラズマトーチへの輸送が容易になります。

ほとんどすべての粉末は吸湿性があり、酸化する可能性があるため、密閉容器に保管されます。 しばらく開放容器に入れた粉末は、スプレーする前に、ステンレス鋼の乾燥オーブンで 5 ~ 10 mm の層を 120 ~ 130 °C の温度で 1.5 ~ 2 時間焼成します。

噴霧用の粉体は、噴霧部品の使用条件を考慮して選択されます。

プラズマアーク塗装法で考えられる欠陥としては、溶射層の剥離、塗膜のクラック、塗料の大きな滴の出現、表面の銅の滴、および塗膜の厚さの違い(上記)が挙げられます。許容されるもの)。

接着力や凝集力、その他の定性的特性を高めるために、プラズマ コーティングにはさまざまな方法で追加の処理が施されます。たとえば、電流を流しながらローラーで回転させたり、スプレー表面のスケールを洗浄したり、ベースまたは前の層に弱く付着した粒子を除去したりします。スプレープロセス自体での金属ブラシ、ジェット研磨、超音波処理など。

自溶合金コーティングの品質を向上させる最も一般的な方法の 1 つは、コーティングを溶解することです。 リフロー、誘導加熱または炉加熱には、溶融塩または金属での加熱、プラズマ、火炎、レーザーなどが使用されますが、ほとんどの場合、高周波電流 (HFC) によるインダクターでの加熱が優先されます。 Ni - Cr - B - Si - C 系の溶射皮膜は、初期気孔率を低減し、硬度と母材金属への接着強度を高めるために、920 ~ 1200 ℃で溶解されます。

プラズマ溶射の技術プロセスは、予備洗浄 (任意の既知の方法による)、活性化処理 (アブレイシブ ジェットなど)、およびプラズマ トーチに対して製品を移動する、またはその逆による直接コーティングで構成されます。

ラシチェンコ G.I. プラズマ硬化とスパッタリング。 – K.: エコテクノロジスト i Ya、2003 – 64 p.

耐摩耗性を向上させるという観点から、摩耗部品の製造に使用される原材料の特性とよく知られた技術の埋蔵量はほぼ完全に使い果たされていることに注意することが重要です。

信頼性が高く、耐久性があり、競争力のある摩耗部品を作成するための有望な方向性の 1 つは、機能性コーティングを適用するための最新技術の使用です。 世界の実務では、コーティングの堆積には主に 3 つの最も一般的に使用されている方法があります。これらは、表面処理、スプレー、および堆積技術です。 機械製造産業の技術者が直面する最適な方法を選択する難しさは、上記の技術の多数の亜種、モードの多様性、および使用される充填剤やその他の補助材料の種類によって複雑になります。 したがって、これらのプロセスの主な特性、利点と欠点を理解することで、特定の生産上の問題を解決するためのテクノロジーの選択をナビゲートできるようになります。

米。 1 シャフトスプレー

堆積法の主な特徴はコーティングの厚さです。表面仕上げプロセスの場合は 1 mm 以上、スプレーの場合は 1 mm 未満、堆積の場合は 10 ミクロン未満です。 この記事では、大気圧で実行される最も一般的に使用されるガス熱法の比較特性を示し、これらの方法を定義し、その分類、長所と短所を検討します。

表面処理技術

表面仕上げとは、溶融した充填材から製品の溶融した金属表面まで数ミリメートルの厚さの層でコーティングを施すことです。 検討中のガス熱プロセスの加熱源の種類に応じて、表面仕上げは、ガス炎の熱 (ガス炎表面仕上げ)、電気アーク (保護ガス環境での電気アーク表面仕上げ)、または圧縮された熱を使用して実行できます。アーク(プラズマ表面化)。

米。 2 PNN バルブ

表面仕上げの目的は、耐摩耗性と耐腐食性の表面特性を備えた部品を製造することと、高密度で接着強度の高いコーティングを製品に適用し、高動的条件下で動作させることによって摩耗した部品や欠陥のある部品の寸法を修復することです。 、交互に荷重がかかったり、激しい磨耗にさらされたりする場合があります。

硬化肉盛加工の利点:

- 堆積ゾーンのサイズに制限はありません。

- さまざまな厚さのコーティングを適用する可能性。

- 母材金属と同じ組成の材料を適用することにより、修復する部品の必要な寸法を得る可能性。

- 摩耗した部品の寸法を復元するだけでなく、局所的な亀裂、細孔、その他の欠陥を除去して製品を修復するためにも使用します。

- 逆極性の直流でプロセスを実行する可能性(プラズマ表面化に関連して)。これにより、酸化物や吸着された物質の除去に現れる陰極洗浄の効果により、バイメタル化合物の品質と特性の安定性が向上します。フィルムと液体金属による処理表面の濡れ性の向上。 直流極性電流による表面処理と比較して入熱が低く、その結果、基板の溶融が存在しないか、最小限に抑えられます。

- プロセスを繰り返し実行する可能性があり、その結果、溶接部分の高い修復性が得られます。

- 高い生産性とプロセスの自動化が容易。

- 機器の比較的単純さと機動性。

ハードフェーシング技術の欠点:

- 卑金属の元素がその中に移行することにより、堆積されたコーティングの特性が変化する可能性。

- 合金元素および金属ベースの酸化による、ベースおよび堆積金属の化学組成の変化。

- 母材金属の構造変化、特に粗粒構造、新たな脆性相の形成の可能性。

- 重大な熱影響による堆積製品の変形の発生。

- 部品の表層に 500 MPa に達する大きな引張応力が形成されます。

- 堆積生成物の耐疲労特性の低下。

- 堆積金属および熱影響部に亀裂が生じる可能性があり、その結果、ベース金属と堆積金属の組み合わせの選択が、たとえば溶射時よりも限定されます。

- 場合によっては、堆積した製品の予熱と徐冷の使用が必須となり、プロセス時間が長くなります。

- 機械加工のための大きな許容値が存在し、その結果、溶接金属の大幅な損失が発生します。

- 厚い堆積層の機械的処理の複雑さ。

- 堆積表面を水平位置に優先的に配置する要件(粉末金属を使用する場合は、より低い位置に表面仕上げを施す必要がある)。

- 複雑な形状の小型製品の表面仕上げの難しさ。

表 1. 表面処理工法の技術的および経済的指標

| 方法 オーバーレイ |

パフォーマンス 方法 |

膜厚 | 加工手当 | 析出した金属中の卑金属の割合 | 接着強度 | 部品変形後の オーバーレイ |

耐疲労性の低下 | パフォーマンス要因、 Kp |

技術効率と経済効率の係数、 ケ |

|

| kg/h | cm2/分 | んん | んん | % | MPa | % | ||||

| 炎 | 0.15 2.0 | 1 3 | 0.53.5 | 0.40.8 | 530 | 480 | 重要な | 25 | 0.70.6 | 0,14 |

| CO2環境下では | 1.5 4.5 | 18 36 | 0.53.5 | 0.71.3 | 1245 | 550 | 重要な | 15 | 1.81.7 | 0,40 |

| Ar環境下では | 0.3 3.6 | 12 26 | 0.52.5 | 0.40.9 | 625 | 450 | 削減 | 25 | 2,11,7 | 0,17 |

| プラズマ | 1 12 | 45 72 | 0.55.0 | 0.40.9 | 030 | 490 | 削減 | 12 | 2,21,9 | 0,56 |

検討されている表面処理方法の技術的および経済的指標は、次のとおりです。 タブ。 1ここで、指標は厚さ 1 mm のコーティングについて示されています。 生産性係数 - K p は、手動アーク法による条件付き部分の修復に費やされる主な時間 t r.n と、比較された方法による条件付き部分の主な修復時間 t i の比として計算されます。K p =t r.n. /t i . 条件付き部品の主な回復時間には、事前およびその後の機械加工およびコーティングを含む時間コストがかかります。 技術的および経済的効率の係数 - K e は、条件付き部分を復元する方法の生産性と効率を考慮して決定されました:K e \u003d K p · E a / 100、ここで、E a は復元における節約量です。条件部分、%。

考慮された方法の中から特定の表面仕上げ方法を使用するかどうかは、製造条件、溶接部品の数、形状および寸法、溶着金属中の母材の許容割合、技術的および経済的指標、および回復表面仕上げのためです。摩耗量。

溶着金属の種類、つまり溶加材のブランドは、溶接部品の作業荷重の種類に応じて選択されます。 機械部品や工具にかかる負荷の主な種類は、研磨、衝撃研磨、水圧研磨、接触衝撃、熱機械的、金属間摩擦、キャビテーション、腐食です。 機械部品は、ほとんどの場合、複数の種類の負荷を同時に受けます。 したがって、堆積金属の種類を選択するときは、主な摩耗の種類によって決まります。

米。 3 カッターへのコーティングの付着

検討された方法の比較分析から、プラズマ表面処理プロセスの利点は、その高い生産性、わずかな加工代、溶着金属中の母材の割合が最小限であること、および疲労耐性の低下が最小限であることにより、明らかです。 プラズマパウダー表面処理のプロセスは特に効果的であり、これにより、正確に指定された浸透深さとコーティング厚さ、層厚全体にわたる高い均一性、必要な組成、構造、および特性を最初の層にすでに提供することが可能になります。金属の表面処理、高度な自動化、低い残留応力と変形、および蒸着された金属の希釈がないこと。

スプレー技術

溶射は、溶射材料を高温源で加熱し、ガスと粉末の二相流を形成し、製品の表面に厚さ 1 mm 未満のコーティングを形成するプロセスです。

使用するエネルギー源の種類に応じて、スプレープロセスは次のように分類されます。

- ガス炎。酸素または圧縮空気と混合した可燃性ガス(アセチレン、プロパンブタン、水素、メタン、天然ガスなど)の燃焼中に熱が使用されます。

- 電気アーク。ワイヤが電気アークによって溶解され、溶融金属が圧縮空気でスプレーされます。

- デトネーション。ガス混合物(酸素 + 可燃性ガス)の爆発エネルギーを使用し、可燃性混合物の爆発とその熱の放出の結果として形成される衝撃波によって粒子の移動と加熱が行われます。場合;

- プラズマ。適用された粉末材料の溶融はプラズマ ジェット内で実行されます。

- 高速では、粉末が燃焼室に供給され、そこで酸素と可燃性ガス(灯油、水素、プロパン、メタン)を含む燃料が確実に燃焼され、その後粉末とガスが拡張ノズルを通過します。 。

|

自分 トッド スプレーする |

溶射材料の種類 |

最適な膜厚 |

炎、アーク、爆轟、ジェット温度 |

火炎、アーク、の流出速度 爆発、ジェット |

粒子速度 |

塗膜と下地の密着強度 |

コーティングの気孔率 |

プロセスパフォーマンス |

材料利用率 |

レベル ノイズ |

||

|

金属 |

セラミックス |

|||||||||||

|

kg/h |

||||||||||||

|

炎 |

粉、ワイヤー |

3463 (C 2 H 2 + O 2) |

||||||||||

|

アーク |

ワイヤー |

|||||||||||

|

爆発 |

||||||||||||

|

プラズマ |

不活性環境で |

粉、ワイヤー |

0.58(2060kW) |

|||||||||

|

アクティブな環境で |

||||||||||||

|

希薄な環境で |

||||||||||||

|

高速 |

||||||||||||

スプレープロセスの目的は、指定された特性の保護コーティングを最小厚さ 0.05 mm で塗布し、摩耗した表面や欠陥のある表面の寸法を回復することです。 スプレープロセスの技術的および経済的指標は、次のとおりです。 タブ。 2.

スプレー技術の利点:

- プロセスの多様性。これにより、摩耗した部品の寸法を復元するだけでなく、さまざまな機能目的でコーティングを適用することができます。

- 溶射基材への熱影響が低い(加熱温度が100〜150℃を超えない)ため、基材にとって望ましくない構造変化を排除し、製品の変形や寸法の変化を避けることができます。

- ほぼあらゆる素材で作られた製品にコーティングを適用する可能性。

- スプレーされる製品のサイズに制限はありません。

- 局所的な表面にコーティングを施す可能性。

- 異種材料による多層コーティングを適用する可能性。

- モードパラメータの調整が柔軟であるため、プロセスの高い製造可能性。

- 滑り面の潤滑を伴う作業条件で使用するために、コーティングの調整された均一な気孔率を得る可能性。

- 気相または蒸気相、拡散飽和からの蒸着中に形成される柱状構造とは対照的に、蒸着中に層状コーティング構造が形成されるため、ベースの疲労強度にプラスの効果が得られます。

- 後続の機械加工のための許容値を最小限に抑えて均一なコーティングを適用します。

- 場合によっては、その後の機械加工を行わずに溶射部品を悪用する可能性。

- 部品の成形にスプレーを使用する可能性(スプレーはマンドレルの表面に実行され、プロセスの終了後に除去されます。スプレーされた材料のシェルは残ります)。

- スプレープロセスの高い生産性。

- プロセスを自動化する可能性。

スプレープロセスの欠点:

- 機械的負荷に影響を与える溶射コーティングの不安定性。

- 溶射皮膜の特性の異方性。

- 小さな部品をコーティングする際のスプレー材料の使用率が低い。

- 堆積プロセスの前に活性化処理(例えば、研磨ブラスト)を使用することが義務付けられており、プロセスの期間と労力が増加します。

- 噴霧された材料のエアロゾルと副ガスの放出には、強力な排気換気の使用が必要です。

- ノイズレベルの増加、および電気アークに関連する場合 - 紫外線放射。

蒸着技術

蒸着は、ミクロン厚(10ミクロン未満)の保護コーティングを塗布する方法で、真空中での高エネルギー粒子処理または大気圧でのプラズマジェットの条件下で、製品の表面に蒸気または気相成分を凝縮させることを特徴とします。

この方法の特徴的な特性は、表面処理と活性化の物理的プロセス(グロー放電による表面の加熱と前洗浄、不活性ガスのイオンによる衝撃)の使用を通じて、基材に対するコーティングの高い接着強度を提供することです。

コーティングの形成プロセスは、凝縮プロセスにおけるイオン処理、高エネルギーイオンの堆積、およびプラズマ化学プロセスの関与による原子および分子によって実行されます。

蒸着プロセスは次のように分かれています。

- プラズマ。大気圧でのコーティングの堆積からなり、アークまたは高周波プラズマトーチを通過した試薬のプラズマ化学反応の生成物です。

- 真空中で発生するイオンプラズマ: コーティングを得るために必要な材料は、エネルギーイオンでターゲットをスパッタリングするか、陰極を蒸発させて反応ガスを加えることによって、固体から気相に移動します。

- イオンビームは、イオンプラズマと同様に、電子ビーム銃が追加的に使用されます。

蒸着プロセスの目的は、機械部品や機構、技術機器やツールの製造であり、さまざまな用途に薄膜コーティングを適用する仕上げ方法を提供します。

大気圧で流出するプラズマジェットを使用してミクロン厚のコーティングを堆積する 2 つの主なプロセス、つまり耐摩耗性コーティングの高周波プラズマ堆積と薄膜コーティングの電気アークプラズマ堆積 (仕上げプラズマ) の比較特性を考えてみましょう。硬化技術 - FPU)。

薄膜コーティングの高周波プラズマ蒸着プロセスは、Kh12M および U10 タイプの工具鋼およびさまざまな切削工具から冷間成形された金型の要素を硬化するように設計された Plasma401 設備で実行されます。 耐摩耗性コーティングの塗布は、高周波誘導 (HFI) プラズマ トーチを使用して大気圧で実行されます。これにより、腐食電極がないため、スペクトル的に純粋なプラズマの体積流量を得ることができます。 コーティング要素は、ガス放電プラズマによって石英ロッドのビームを加熱することによって形成されます。 同時に、エチルアルコール中を泡立つ反応ガスであるアルゴンが RFIC プラズマトーチ チャンバーに供給されます。 高温領域では、反応性物質の蒸気が初期成分に分解され、温度が低下すると、シリコン - 炭素化合物のプラズマ化学合成によって元素が還元され、プラズマ形成によって運び去られます。ガスが発生し、スプレー部分に付着します。

薄膜コーティングの電気アークプラズマ堆積技術(プラズマ硬化仕上げプロセス - FPU)の本質は、耐摩耗性コーティングの堆積であり、繰り返しプラズマ硬化のプロセスを同時に実行できるかどうかに関係なく、表面近くの層(数マイクロメートルの深さまで)。 コーティングは、アーク プラズマ トーチを通過した試薬のプラズマ化学反応の生成物です。 硬化は、高濃度のプラズマ ジェットの局所的な衝撃によって発生します。

FPUの目的は、耐摩耗性、耐摩擦性、耐腐食性、耐熱性、耐熱性、耐ヘタリ性、耐摩耗性などの特殊な表面特性を備えた工具、金型、金型、ナイフ、金型、ベアリング、その他の機械部品の製造です。フレッティング腐食。

FPU の効果は、表面層の物理的および機械的特性を変化させることによって達成されます。つまり、微小硬度の増加、摩擦係数の減少、圧縮応力の生成、微小欠陥の修復、表面に低誘電性および耐熱性のフィルム コーティングを形成します。熱伝導率、化学的不活性、および特定の表面トポグラフィー。

FPU 機器には、電流源、液体ディスペンサーを備えた機器のブロック、プラズマ トーチ、およびプラズマ化学発生器が含まれます。

FPU 技術プロセスは大気圧で実行され、予備洗浄操作 (任意の既知の方法による) と、製品とプラズマ トーチの相互移動による処理表面の直接硬化で構成されます。 FPU 中の部品の加熱温度は 100 ~ 120 ℃ を超えません。FPU 後の表面粗さパラメータは変化しません。 アルゴンはプラズマ形成ガスとして使用され、プラズマ化学反応とコーティング形成の出発物質は液体製剤SETOLです。 その消費量は 0.5 g/h を超えません (年間 0.5 リットル以下)。

類似プロセスであるイオンプラズマスプレー、レーザーおよび電気スパーク硬化、エピラメーション、クラスターコーティングの堆積と比較して、FPU プロセスには次の利点があります。

- 耐摩耗性コーティングと表面近くの薄い層の構造変化の二重効果による硬化の高い再現性と安定性。

- 周囲温度の空気中で硬化プロセスを実行するため、真空や他のチャンバーやバスを使用する必要がありません。

- 部品の寸法公差内に収まる薄膜コーティング(厚さ 3 マイクロメートル以下)の塗布により、硬化プロセスが最終仕上げ操作として使用されます。

- 硬化プロセス後に表面粗さパラメータに変化はありません。

- 加工中の最小限の加熱(100~120℃以下)により部品の変形が発生せず、また、低い焼き戻し温度で工具鋼を硬化することができます。

- 残りの部分の材料の元の特性を維持しながら、摩耗箇所の部品の局所的(深さおよび領域の)体積を強化する可能性。

- 薄膜コーティングは微小硬度がダイヤモンド状コーティングに最も近い。

- FPU に繰り返し荷重を加えた後に表面に形成される圧縮残留応力により、製品の疲労強度が向上します (比較: 研削操作後には引張応力が発生し、疲労強度の低下につながります)。

- ベースへのコーティングの接着強度が高いため、摩耗に対する最大の耐性が得られます(工具が加工中の材料と相互作用する場合を含む)。

- 低い摩擦係数は、スタンピングおよびプレス時の切断または固着時のビルドアップ形成プロセスを抑制するのに役立ちます。

- 特定の表面の微細凹凸の形成は、工具や機械部品の操作中に切削液を効果的に充填するのに役立ちます。

- 表面に形成された薄膜アモルファス(ガラス質)コーティングが製品を高温への曝露から保護します(高温空気腐食試験、温度800℃で100時間)。

- 硬化の生産性が高い(例えば、中型のパンチ金型のエッジの加工時間は数分かかる場合があります)。

- 硬化前の洗浄と脱脂の操作が簡単(特別な事前準備が不要)。

- 手動または自動モードであらゆる寸法の部品の表面を硬化する可能性。

- 消耗品の消費量を最小限に抑え、消耗品のコストを削減します。

- 硬化プラントの低消費電力 - 6 kW未満。

- 機器が占める面積は小さい - 13 m 2;

- 硬化用の小型プラズマトーチ(重さ約1kg)はマニピュレータやロボットアームに簡単に装着でき、手作業による加工も可能です。

- 機器の可搬性と操作性(重量約100kg)。

- 硬化中に廃棄物がないため、プロセスの環境が清浄になります。

- 特別な保護手段を必要としない最小騒音レベル。

- 界面活性剤を使用した硬化方法とは異なり、この技術には部屋に対する特別な要件がなく、有毒物質との接触がなく、溶液への暴露や処理された部品の乾燥に時間がかかりません。

- FPU 法による表面処理によるプロファイル凹部の形成と 23 ミクロンの作動ギャップの形成の可能性 (たとえば、ガス動圧軸受の場合)。

- 選択的転写とは対照的に、FPU 中の摩擦中は、せん断抵抗が低い非酸化性の薄い非晶質膜が摩擦接触領域に強制的に形成され、変形中に転位 (欠陥) を蓄積することができません。

トポリャンスキー PA、

トポリャンスキー A.P.

NPF「プラズマセンター」

(サンクトペテルブルク)

プラズマ コーティングを作成するための設備は、セラミック機能性コーティングを作成するために電力および航空工学で使用されます。

複合施設の目的:

耐食性、耐摩耗性、シール性、遮熱性のコーティングの塗布。

設置の特徴:

TSZP MF-P-1000 は混合ガスで動作します。主なガスはアルゴン、追加のガスは窒素、水素、またはヘリウムです。

設備の一部

制御システムは防塵キャビネット内に設置されています

コントローラのモジュラー システムにより、CPU の機能を拡張する広範囲の追加通信および機能モジュールの使用が可能になります。

ユニットは操作パネルから制御されます。 進行中のプロセスのパラメータを表示し、制御を実行します。 マシンデータは曲線、ヒストグラム、グラフィックオブジェクトに変換され、選択したプログラムやプロセスの状態に応じて外観が変わります。 さらに、パネルに表示される障害メッセージは、制御対象プラントのステータスに関する重要な情報をオペレータに提供します。 プロセスのすべての技術パラメータをそこから制御でき、最大 100 個の技術プログラムをメモリに残すことができます。

プラズマ溶射装置制御盤

プラズマトーチにガスを供給するためのガス準備ユニット

|

ガス処理ユニットには以下が含まれます。

ガス準備ユニットからのすべてのデータはオペレーターパネルに表示されます。 プラズマガス: アルゴン、水素、窒素、ヘリウム。 このシステムでは、1 つまたは 2 つのプラズマ ガスを使用できます。搬送ガス: アルゴン |

PPC 2002 プラズマトーチ電源

|

PPC 2002 DC 電源は、高品質の DC 反転の原理に基づいており、アーク電流のスムーズな増加を保証します。 技術仕様 寸法 |

|

粉末ディスペンサーは、2 つのミキサー、2 つのホッパー、粉末供給制御用の 2 つのディスク ドライブで構成されます。 ガス供給システムは、安全弁、2 つの回転計、電磁弁、ホース、スロットルで構成されています。 動作はSimatic S7-300コントローラに基づいて制御されます。 粉末フィーダはスタンドアロン モードで動作することも、中央のオペレータ パネルから制御することもできます。 バンカー(フラスコ)の容量は 1.5 リットルまたは 5 リットルで、その数と容量は契約時に交渉されます。 技術仕様粉末の種類に応じて、1 つのフラスコの生産性は最大 6 kg/h です。 寸法 |

寸法

プラズマトーチの技術的特徴

モデル F4 は最も一般的なモデルの 1 つです。 各種水冷コネクタを用意しております。 ユニットには手動スプレー用のハンドルが付属しています。 このデバイスは、材質、硬度、多孔性、粗さなどの設定パラメーターの幅広さという点で汎用的です。

スプレーの品質を向上させるために、さまざまなノズルを使用できます。

- 通常、最大 55 kW のプラズマ システムで使用されます

- 通常は Ar/H 2 プラズマ ガスで動作しますが、一部の材料では Ar/He、Ar/N 2 または N 2 /H 2 混合物が使用される場合があります。

プラズマトロン F6

航空承認済み、クラシックな F4 をベースにしています。 基本的な形状と基本的な堆積パラメータを維持しながら、改良された冷却システムにより生産性が大幅に向上し、アノード/カソードの寿命が延長されます。 また、ハンダを使用せず、すべての部品をブロンズで製作しています。 クイックリリースコネクタにより、数秒で電極を交換できます。 水冷ホース継手はベースプレートに接続されており、電極交換プロセス中に損傷することはありません。

噴霧の品質を向上させるために、さまざまなノズルが使用されます。

- 通常、最大 55 kW のプラズマ システムで使用されます

- Ar/H2 プラズマ ガスでは、Ar/He、Ar/N2、または N2/H2 混合物を一部の材料に使用できます。

- スプレーの品質を向上させるためにさまざまなノズルが使用されます。ラヴァル ノズルを使用すると、より高い効率でスプレーを行うことができ、ノイズ レベルを抑えて材料を利用できます。

プラズマトロンデルタ

3 つのアノードと 1 つのカソードを使用すると、すべての既知の技術の利点を組み合わせることが可能になります。 安定したアークにより、毎分最大 300 グラムの粉末が供給されます。

デルタ モデルは、ノズル、カスケード、低摩耗接触電極、および 3 つのアノード セグメントで構成されます。 主要コンポーネントは簡単に交換できます。 これにより、ノズルを交換することで時間のロスを減らし、プラズマトーチをさまざまな作業に最適化することができます。

その効率と高性能により、広い表面へのコーティングのスプレーに使用されます。 スプレーパターンが大きいため、小さな部品には適しません。

デルタプラズマトーチと標準プラズマトーチの比較:

F4 / F6 / P2:

- 単一の円弧

- さまざまなノズル径

- 電圧変動+/-20V。

- 1 本のカスケード アーチワイヤー、軸方向と半径方向の両方で安定化

- 電圧変動+/-3V。

- 放射状に射出された粉末粒子へのプラズマエネルギーの連続伝達。 アークは 3 つの陽極に均等に分布します。

- 3 つのアノード ベースの位置は放射状にバランスが取れているため、堆積パラメータに応じて粉末インジェクターの位置を調整する必要はありません。

仕様:

- 通常、最大 70 kW のプラズマ システムで使用されます。

- 通常は Ar/H2 プラズマ ガスで動作しますが、材料によっては Ar/He 混合物が使用される場合もあります。

- 性能と効率が高いため、広い面にコーティングをスプレーするのに推奨されます。 小さな部品には最適な選択ではありません - かなり大きなスプレーパターン。

プラズマトロンP2

アノードとカソードの配置が完全に一致しているため、基本的な蒸着パラメータを使用することができます。 この設置の主な利点は、電極が短いためコンパクトになることです。 非標準的な設計により、電極寿命とプラズマ品質の両方に対する悪影響が回避されます。 実行時間を最大化するには、温度を上げることをお勧めします。 カソードとアノードが F4 よりもはるかに安価であることは注目に値します。

仕様:

- 通常、最大 55 kW のプラズマ システムで使用されます

- 通常は Ar/H2 プラズマ ガスで動作しますが、材料によっては Ar/He、Ar/N2、または N2/H2 混合物が使用される場合があります。

- スプレーの品質を高めるためにさまざまなノズルが使用されます。ラヴァル ノズルを使用すると、ノイズ レベルを抑えながら、より高い効率と利用率でスプレーすることができます。

航空設備の穴にスプレーするために一般的に使用されます。

通常は Ar/H2 プラズマ ガスを使用して動作します。 最大500Aのプラズマユニットに対応

最小直径は80mmです。

- 通常、最大 500 A のプラズマ システムで使用されます

- 通常は Ar/H2 プラズマ ガスで動作します。

- 最小直径 - 80 mm

|

直径90 mmの内面にスプレーするように設計されています。 プラズマトーチF1の技術的特徴 |

プラズマトロン F7、内部スプレー用

このユニットは内面にスプレーするように設計されています。

消費電力が改善されており、通常は最大 600 A まで使用されます。

装置に直接エアノズルを内蔵し、ワークの冷却が可能です。 噴霧穴の最小直径は90mmです。

利点:

- F1 と比較して消費電力が向上し、通常は最大 600 A が使用されます。

- プラズマトーチに組み込まれたエアノズルでスプレー部分を冷却する可能性。

- 噴霧穴の最小直径は90 mmです

出力は、選択したカソードとアノードによって異なります。 最大値は80kWです。

内面スプレー用の延長コードも付属しています。

プラズマメタライゼーションと他の溶解方法の主な違いは、高温と高出力であり、これによりプロセスの生産性が大幅に向上し、あらゆる耐熱性および耐摩耗性の材料を適用および溶解できるようになります (図 4.8)。 プラズマ スプレーの場合、ジェット温度を提供するためにアルゴン ガスと窒素ガスが使用されます。プラズマメタライゼーションには、回転装置、保護チャンバー、粉末ディスペンサー、電源、制御パネルを含む UPU および UMN 設備が広く使用されています。

装置の主要部分はプラズマトーチであり、その耐用年数はノズルの抵抗によって決まります。 プラズマトーチは使用期間が短いため、消耗部品は交換可能となっています。 電流源は溶接発電機 PSO-500 または整流器および PN-160/600 です。

米。 4.8. プラズマ溶射プロセスのスキーム:

1 - パウダーディスペンサー; 2 - カソード。 3 - 絶縁ガスケット; 4 - アノード。 5 - キャリアガス; 6 - 冷却剤。 7 - プラズマガス

プラズマ形成ガスとしては、アルゴンや希少価値が高く安価な窒素が使用される。 ただし、窒素環境ではアークを発生させるのが難しく、はるかに高い電圧が必要となるため、作業員に危険が生じます。 アルゴン媒体中でアーク励起と燃焼電圧を低くしてアークを点火し、その後窒素に切り替える方法が使用されます。 プラズマ形成ガスはイオン化され、小さな断面積のジェットの形でプラズマ トーチ ノズルから出ます。 圧縮は、ノズル チャネルの壁とジェットの周囲に生じる電磁場によって促進されます。 プラズマ ジェットの温度は、電流の強さ、ガスの種類、消費量によって異なり、10,000 ~ 30,000 °C の範囲で変化します。 ガス流量 100 ~ 1500 m/s。 アルゴンプラズマの温度は15,000〜30,000℃、窒素プラズマの温度は10,000〜15,000℃です。

プラズマメタライゼーションでは、適用される材料として粒径 50 ~ 200 ミクロンの粒状粉末が使用されます。 粉末はキャリアガス(窒素)によってアークゾーンに供給され、溶融してワークピースに移送されます。 粉末粒子の飛行速度は150〜200 m/s、ノズルから部品の表面までの距離は50〜80 mmです。 適用される材料の温度が高く、噴霧粒子の速度が速いため、この方法におけるコーティングと部品の結合強度は他のメタライゼーション方法よりも高くなります。

プラズマ ジェットの高温で発生するプラズマ メタライゼーションにより、あらゆる材料を塗布できます。

しかし、これは超硬材料と耐摩耗材料のその後の加工の問題を引き起こします。

継続時間がミリ秒のパルスレーザー放射を使用すると、数十ミクロンを超えない最小限の熱影響ゾーンを得ることが可能になります。 溶融物の量を最小限に抑え、溶接部品への入熱を最小限に抑えることで、縦方向と横方向の変形を軽減し、部品の精度を数ミクロンの公差範囲内に保つことができます。 レーザー ビームの作用のポインティング精度と局所性により、部品の厳密に定義された幾何学的セクションを溶接することが可能になり、最小の加工代 (0.2 ~ 0.5 mm) が得られます。 パルスレーザークラッディング中、熱の影響を受けるゾーンは非常に小さいため、基板は実質的に冷たいままであり、金属溶融物の液相の冷却速度は 102 ~ 103 °C/s に達します。 これらの条件下では、自己硬化プロセスが起こり、耐摩耗性が向上した非常に微細な構造が形成されます。

比較すると、電気アーク サーフェシング技術とパルス レーザー サーフェシング技術のほぼすべての基本的な技術的違いは、アークが集中した溶接エネルギー源であり、レーザー ビームが高度に集中したエネルギー源であるという事実の結果です。 パルスレーザーによるサーフェシングは、アークサーフェシングと比較して、溶融体積が最小限であり、熱影響を受けるゾーンが少ないため、横方向および縦方向の収縮が大幅に低いという特徴があります。

円弧の表面仕上げ後は、取り代が数ミリメートルに達する場合があり、その後の機械加工が必要になります。 エネルギー源として電気アークを使用すると、金属溶融物の液相に対する力の作用が伴い、その結果、レーザークラッディング時には発生しないアンダーカットが形成されます。 電気アーク表面仕上げには、表面仕上げ部位の予備的および同時加熱、およびその後の熱処理と、レーザー被覆からのタイプが必要です。

レーザークラッド技術は、磨耗した金型や金型を修復し、金型や金型の製造中に発生するさまざまな欠陥を除去するために使用できます。 レーザークラッディングを使用して除去できる欠陥の種類: HRC 硬度テストポイント、亀裂、傷、擦り傷、空洞および細孔、耐火亀裂、接着剤の硬化ポイント。 レーザークラッディングの技術プロセスは、不活性ガス環境でのレーザー放射とフィラーワイヤーを欠陥部位に同時に供給することです。 溶融した充填材が欠陥の場所を埋めます。 レーザークラッディング後は、従来のクラッディング方法と比較して最小限の機械的処理が必要です。 レーザービームを欠陥部位に向ける精度が高く、レーザー放射の作用が局所的であるため、欠陥部品の厳密に定義された領域を溶接することが可能になります (図 4.9)。

![]()

プロセスの継続時間が短く、レーザー放射パルスの継続時間が数ミリ秒であること、およびエネルギーの正確な投与量により、熱の影響を受けるゾーンが最小限に抑えられ、部分的なリードが不要になります。 レーザークラッディングは、工具修理の労働力を大幅に削減し、その結果、予熱やその後の熱処理のプロセスが不要になり、部品の表面からクロムコーティングを除去して塗布する必要がなくなるため、コストを削減できます。クロームメッキされています。 レーザークラッディングの利点を表に示します。 4.2.

プロセスの継続時間が短く、レーザー放射パルスの継続時間が数ミリ秒であること、およびエネルギーの正確な投与量により、熱の影響を受けるゾーンが最小限に抑えられ、部分的なリードが不要になります。 レーザークラッディングは、工具修理の労働力を大幅に削減し、その結果、予熱やその後の熱処理のプロセスが不要になり、部品の表面からクロムコーティングを除去して塗布する必要がなくなるため、コストを削減できます。クロームメッキされています。 レーザークラッディングの利点を表に示します。 4.2.

溶融金属の酸化を防ぐために、溶接ゾーンは不活性ガス、たとえばアルゴンとヘリウムの混合ガスで保護されます。 大型ユニット(長さ数メートルまで)の表面仕上げには、光ファイバーシステムを備えたソリッドステートレーザーシステムが使用されます。 固体レーザーからのパルスレーザー放射を用いたスティック電極アーク溶接中に形成される熱間および冷間非貫通亀裂の形の欠陥を除去する技術を開発しました。

パルスレーザー照射を使用していくつかの亀裂を溶接すると、いわゆる「冷間」溶接モードの実装が可能になり、修復領域の溶接シームが加熱されず、溶接継手の機械的強度を維持することができます。継ぎ目での金属の焼き戻しは避けてください。

数メートルの長さの光ファイバーシステムを使用することで、最もアクセスしにくい形状でも修理を行うことができます。 この技術は、電気アーク溶接中に形成されるさまざまな欠陥(低温および高温の亀裂、シェル、クレーター、フィステル、アンダーカットなど)を除去するために使用できます。

運転の性質と条件により、高圧タービンブレードの側面は、機械的、化学的、熱的影響による微小な損傷を受けます。 損傷分析の結果、部品の総数の約 70% に深さ 0.4 ~ 2.0 mm の表面欠陥があることがわかりました。 レーザービームを欠陥に照射するために光ファイバーシステムを使用すると、タービンブレードを分解せずに修理できる可能性が広がります。 熱影響部のサイズは 15 μm を超えません。 蒸着層の構造は細かく分散されています。

米。 4.11。 冷凍機部の半田付けされていないチューブの箇所の断面図

|

|||

米。 4.12. 溶接・はんだ付けモードで加工された欠陥の研磨部分

水回り部分の製造工程において、はんだ以外の不良が発生する場合があります。 パルスレーザーはんだ付け・溶接により、部分的な漏れをなくす技術を開発しました(図4.11、4.12)。

はんだ接合部の漏れを除去するには、固体レーザーからのパルスレーザー放射が使用されます。 He-Ne (ヘリウム-ネオン) レーザーに基づくターゲット指定を使用するレーザーエミッターに組み込まれたテレビシステムにより、レーザービームを欠陥部位に正確に向けることが可能になります。 レーザーに光ファイバーシステムを装備すると、届きにくい場所の欠陥を除去し、ある欠陥から別の欠陥に迅速に移行することが可能になります。

これは進歩的なコーティング方法であり、材料の溶解と修復対象の表面への転写がプラズマ ジェットによって実行されます。 プラズマは、電子と負イオンの濃度が正荷電イオンの濃度と等しい場合、高度にイオン化された状態のガスです。 プラズマ ジェットは、電圧 80 ~ 100 V の DC 電源によってプラズマ形成ガスを電気アークに通すことによって得られます。

ガスのイオン化状態への遷移と原子への崩壊には、大量のエネルギーの吸収が伴います。このエネルギーは、環境およびスプレー部分との相互作用の結果、プラズマ冷却中に放出されます。 これによりプラズマ ジェットが高温になりますが、これはガスの電流の強さ、種類、流量によって異なります。 プラズマ ガスとしては、通常はアルゴンまたは窒素が使用されますが、水素やヘリウムが使用されることはあまりありません。 アルゴンを使用する場合、プラズマ温度は 15,000 ~ 30,000 ℃、窒素の場合は 10,000 ~ 15,000 ℃です。 ガスを選択するときは、窒素はアルゴンよりも安価で希少性が低いことを考慮する必要がありますが、窒素中で電気アークを点火するにははるかに高い電圧が必要であり、電気的安全性の要件が高まります。 したがって、アークを点火するときは、アークの励起および燃焼の電圧が低いアルゴンが使用され、堆積のプロセスでは窒素が使用されることがあります。

コーティングは、プラズマ ジェットに入る塗布された材料が溶融し、高温のガス流によって部品の表面に転写されることによって形成されます。 金属粒子の飛行速度は、ノズルから部品表面までの距離が 50 ~ 80 mm の場合、150 ~ 200 m/s です。 適用される材料の温度が高く、飛行速度が速いため、プラズマ コーティングと部品の間の接続強度は他のめっき方法よりも高くなります。

他の熱源と比較した高温と高出力がプラズマメタライゼーションの主な違いであり、利点です。これにより、プロセスの生産性が大幅に向上し、硬質合金や複合材料を含むあらゆる耐熱性と耐摩耗性の材料を溶解して適用することができます。材料だけでなく、酸化物、ホウ化物、窒化物などをさまざまに組み合わせて使用できます。 これにより、さまざまな特性(耐摩耗性、なじみ性、耐熱性など)を備えた多層コーティングを形成することが可能になります。 最高品質のコーティングは、自己融解性表面材を使用することによって得られます。

プラズマ コーティングの密度、構造、物理的および機械的特性は、適用される材料、細かさ、温度、および修復対象の部品と移動する粒子の衝突速度によって異なります。 最後の 2 つのパラメーターは、プラズマ ジェットを制御することによって提供されます。 プラズマ コーティングの特性は、その後のリフロー中に大幅に増加します。 このようなコーティングは、衝撃や高い接触荷重に対して効果的です。

プラズマトーチの動作原理と装置を図に示します。 4.51。 プラズマジェットは、タングステン陰極2と銅陽極4に電流源が接続されているときに、それらの間に生成される電気アークにプラズマ形成ガス7を通過させることによって得られる。

カソードとアノードは絶縁体3によって分離されており、液体b(好ましくは蒸留水)によって連続的に冷却される。 アノードはノズルの形で作られており、その設計によりプラズマ ジェットの圧縮と特定の方向が提供されます。 圧縮は、ジェットの周囲に生じる電磁場によっても促進されます。 したがって、イオン化されたプラズマ形成ガスは、小さな断面積のジェットの形でプラズマ トーチ ノズルから排出され、高い熱エネルギーの集中が保証されます。

米。 4.51。 プラズマ溶射プロセスのスキーム: 1 - 粉末ディスペンサー。 2-陰極。 3 - 絶縁ガスケット; 4 - アノード。 5 - キャリアガス; 6 - 冷却剤。 7 - プラズマガス

塗布される材料は、粒径50~200ミクロンの粒状粉末、コードまたはワイヤーの形で使用されます。 粉末は、プラズマ形成ガスと一緒にプラズマジェットに供給することも、ディスペンサー 1 から輸送ガス 5 (窒素) によってガスバーナーノズルに供給することもでき、ワイヤまたはコードはプラズマバーナーの下でプラズマジェットに導入されます。ノズル。 使用前に粉末を乾燥および焼成して、気孔率を減らし、部品へのコーティングの密着性を高める必要があります。

プラズマ ジェットとそれに含まれる溶融金属粒子を空気との相互作用から保護するには、プラズマ ジェットを覆う不活性ガス流を使用します。 このため、追加のノズルがプラズマ トーチ内に主ノズルと同心円状に設けられ、そこから不活性ガスが供給されます。 そのおかげで、溶射材料の酸化、窒化、脱炭が排除されます。

この例では、電源がプラズマ トーチの電極に接続されている (閉接続) ため、電気アークはプラズマ ジェットを生成するためだけに機能します。 塗布材料をワイヤー状で使用する場合には、電源を接続することも可能です。 この場合、プラズマジェットに加えてプラズマアークも形成され、これもロッドの溶融に関与し、これによりプラズマトーチの出力が大幅に増加します。

最新のプラズマ表面設備には、マニピュレーターとロボットを備えたプロセスパラメーターを調整するための電子システムが装備されています。 これにより、成膜プロセスの生産性と品質が向上し、メンテナンス担当者の労働条件が改善されます。