金属を焼きなまししたり、セラミックを作成したり、非鉄金属や貴金属を含む金属を溶かしたりする必要がある場合は、このような単純な炉を自分で構築できます。 これらのストーブのほとんどは高額で、著者によると、彼の地域ではストーブ 1 台あたりの価格が 600 ドルから 12,000 ドルの範囲にあります。 私たちの場合、温度コントローラーを除いて、オーブンの費用はわずか 120 ドルでした。 この小さなオーブンは約 1100℃ の温度を作り出すことができます。

自家製製品は組み立てが簡単で、すべての部品は高価ではなく、ストーブが故障した場合でもすぐに交換できます。

職人の中には、そのようなオーブンで結婚指輪、さまざまなお守り、ブラスナックルなどを作ることに成功する人もいます。

手作り作品の材料と道具:

材料:

- ボルトとナット (8x10、1/4 インチ)。

- 耐火レンガ 7 個(溝を付ける必要があるため、柔らかくなければなりません。寸法は 4 1/2 インチ x 9 インチ x 2 1/2 インチ)。

- フレームを作成するためのコーナー。

- ドア用の正方形の金属板(著者はアルミニウムを使用しました)。

- 発熱体(オーブン用に既製のスパイラルを購入するか、ニクロムから独自に巻くことができます)

- スパイラルを固定するための耐熱性コンタクトネジ。

- 良質なケーブル (少なくとも 10A に耐える必要があります)。

ツールから:

- レンガに溝を切るのに適したアタッチメントを備えたハンドドリル。

- レンチ;

- ペンチ;

- 弓のこ;

- ドリル;

- ワイヤーカッターなど。

自家製ストーブの製造プロセス:

第一歩。 溝を作る

まず、スパイラルの幅を決定する必要があります;これに応じて、レンガの将来の溝の深さと幅が決まります。 次に、鉛筆でレンガにそれらを描く必要があります。 著者の溝は「コ」の字型で、この形の溝は合計2本、つまり2枚のレンガに切り込まれています。 ストーブの後ろにあるレンガに、写真のように2つの平行な溝を作る必要があります。 その結果、炉を組み立てた後、スパイラルはほぼ「U」字型になります。

ステップ2。 発熱体の取り付け

発熱体を取り付ける前に、ストーブのサイズを決めてレンガを組み立てる必要があります。 おそらく、オーブンの床にあるレンガはカットする必要があります。2 つのそのようなレンガでは底が大きすぎるためです。 コンクリートディスクを備えたグラインダーで切断することも、通常のカッティングディスクを使用することもできます。

さて、スパイラルを取り付けることができます。 おそらく、最初に希望の長さまで伸ばす必要があります。 自分でスパイラルを巻く場合は、ワイヤーの長さと太さを計算する必要がありますが、これについてはインターネット上に多くの情報があります。

さて、ストーブを溝に置くことができます。 スパイラルを固定するために、著者は金属ブラケットを使用しますが、そのためにレンガに穴を開ける必要があります。 スパイラルをワイヤーに接続する際には特に注意を払う必要があります。 ここでは、セラミックワッシャー付きの特別なネジを使用する必要があり、ネジは長くする必要があります。 そうしないと、ワイヤーの絶縁体が常に燃えて悪臭を放つか、または高温のために常に燃え続けることになります。

私たちの人々は、古代のオープンコイル電気ホットプレートが使用されていたときに、古い車の点火プラグからそのような接触を行う方法を学びました。

スパイラルを作る材料の選択には特に注意を払う必要があります。 オーブンが生成できる最高温度はこれによって異なります。 スパイラルは高温負荷に耐える必要があります。 このような目的のために、著者はNiCrタイプのワイヤを選択しました。 これらのワイヤのほとんどは、約 1340 ℃ の温度向けに設計されています。より高い温度が必要な場合は、これに適した他のタイプのワイヤを選択できます。

ステップ 3。 ストーブの枠を作る

フレームを作成するにはコーナーが必要です。スチールまたはアルミニウムを使用できます。 4 つのアルミニウム片が脚を形成し、さらに 2 つが底部にあり、レンガ全体の重量を支えます。 2 つのコーナーではなく、4 つのコーナーを使用して下部サポートを作成することもできます。 しかし、これは必須ではなく、最終的には構造は依然としてボルトとナットで締め付けられ、これらのボルトがレンガを押さえつけます。

ストーブの上部と下部には、2つまたは1つ半のレンガを置く必要があります。 さて、写真ですべてがどのように組み立てられているかを詳しく見ることができます。

ステップ 4。 ドアを作る

ドアを作成するには金属板が必要ですが、著者はアルミニウムを使用しました。 まず、ドアのサイズと形状に応じて、シート上に正方形または四角形を描く必要があります。 次に、この正方形を丸で囲み、耐火物を取り付けるために必要な距離だけ後退する必要があります。 さて、写真に見られるように、角の部分を切り取ります。

この車両には耐火材としてカオウールプレートが使用されていました。 先ほど描いた正方形のサイズに合わせてカットする必要があります。 さて、その後、スラブをシート上に置き、シートの残りの端を折り、それによってスラブを保持します。

これですべてです。あとは、いくつかの穴を開け、ネジとナットでドアをストーブにヒンジで取り付ける必要があります。 他のコンポーネントも断熱材として使用できます。 ドアのラッチを作ることも、作れないこともできます。

ステップ5。 電気を供給します

スパイラルを接続するには、少なくとも 10A に耐えることができる太いコアを持つ良質なワイヤを使用する必要があります。 とりわけ、オーブンはレギュレーターを介して接続されており、これにより温度を希望の状態に維持できます。 ストーブ内の温度をより正確に監視するのに役立つストーブ温度計も必要です。

金属製品を溶解または硬化するためのマッフル炉は、家庭の職人が特定の作業を実行できるようにする装置です。 さまざまな種類の燃料で動作できるシンプルなユニットで、自社生産の場合は、配管作業と電気溶接作業を行うスキルがあれば十分です。

崩壊

デバイスと回路

金属溶解用のマッフル炉の構造は次のとおりです。

- ほとんどの場合、スチール製のボディです。 家庭用の場合は耐熱性のある金属やステンレス製のものが良いでしょう。 ただし、構造用鋼を使用することはできます。 シートの厚さは1.5〜2 mm。

- 内部断熱層。 家庭用ストーブの場合、耐火粘土レンガまたはその他の断熱材が使用され、1000 0 ~ 1200 0 までの加熱温度に耐えることができます。

- 鋼製本体はセラミックタイルまたは耐火レンガの外層で裏打ちすることができます。

- 電気またはガスの発熱体。 ガスバーナーは専門店で購入した方が良いでしょう。 電気オーブンには、ニクロムまたはフェクラルで作られた自家製スパイラルを装備することができます。 ワイヤーの太さ – 1 mm。 フェクラルワイヤーは安価ですが、攻撃的な環境に対する耐性とスパイラルの耐久性の点でニクロムより劣ります。

- 機器の動作を自動または手動で制御するシステム。 温度センサーを搭載することで、設定温度を維持する温度と時間を簡単にコントロールすることができます。

結論

金属を硬化または溶解するための自家製または工業用炉 - これらすべての設計は、加熱装置を扱う際の安全性と快適性を確保する必要があります。 自分でデザインを作るのは難しくないので、初心者でも簡単に作ることができます。 主なことは、作業を実行するためのすべての推奨事項とルールに慎重かつ責任を持って従うことです。

←前の記事 次の記事→アルミニウム合金には、 融点が低く、作業性が良い詳細。 そして農場には常に大量のアルミニウムスクラップが存在します。

アルミニウムがよく溶けるのはそのためです 自宅で機構の非標準部品や小さな部品を交換するには、ブランクを鋳造し、旋盤で加工します。 お土産や小さなインテリアアイテムがアルミニウムから自分の手で作られることがあります。

溶解炉の構造

アルミニウムを溶解するための自家製炉は本体で構成されています - 金属シリンダー (2)、耐火物(砂またはコンクリートが入ったクラモット)で裏打ちされています。 鉱山の中には、 木炭 (8)、燃料として機能します。 設置されています るつぼ (3)- 金属が溶ける容器。 るつぼには、厚いブリキ缶、ティーポット、または任意のステンレス鋼の容器を使用できます。

シャフトの底部 (6)作った 空気注入口(7)を通して 格子ベース (4)これにより、燃焼を維持し、炉内の温度を調整できます。

ヘアドライヤーや掃除機のパイプを送風機として使用します。 ダンパー (5)余分な空気を取り除くために必要です。

数十キログラムの容量を持つオーブンの場合、次のものが必要です。 カバー (1)金属を素早く均一に加熱します。 小さなオーブンでは、それなしで行うことができます。

炉の要素 変形したり溶けたりしないこと加熱したとき。 したがって、アルミニウム製の本体、チューブ、るつぼの使用は受け入れられません。 摂取するのが最善です 鋼または鋳鉄詳細。

参照。アルミニウムを精錬するための燃料としても使用される 天然ガスまたは 電気.

金属を溶かす炉の作り方は?

数キログラムのアルミニウムスクラップを溶かすことができる小さなユニットを作成するのは難しい作業ではありません。 庭にストーブを配置するには、次のものが必要です 以下の資料:

- 赤 レンガ - 20-25個。;

- 高い ブリキ缶 - 1個;

- グリル焼き網 - 1個。;

- 乾燥 ヘアドライヤー - 1 個;

- パイプの一部、ヘアドライヤーの出口に適した直径を持つ - 1個。;

- 電気テープのロール;

- 線分 鋼線長さ 30~50cm;

- 石炭点火用(量はアルミニウムを溶かす必要がある量によって異なります)。

レンガが同時に出現し、 本体と耐火コーティングオーブンでは、ブリキ缶がるつぼとして機能します。 缶の上部には行われています 二つの穴互いに向かい合って、そしてそれらを通して ワイヤーが通されている。 溶解物が入ったるつぼを持ち上げて炉から取り出すことが可能になります。 冷風モードでオンになっているヘアドライヤーから空気が供給されます。 ヘアドライヤーの吹き出し口にテープまたはテープで貼り付ける パイプの一部を取り付けます- これはエアダクトになります。

そのような 簡単な回路この炉は、実際にツールを必要とせず、すべてが手作業で行われるという点で便利です。

重要!オーブンエレメントを使用しないでください。 亜鉛メッキというのも、アルミニウムが溶けると有毒な亜鉛の煙が発生するからです。

レンガ井戸設置計画

- 全力を尽くします 1行レンガ 長方形の井戸の形で。 穴の内寸はおよそ レンガ1個の長さと幅。 片側に 2つのレンガエアダクトの通路を形成するようにレイアウトされています。 廊下の幅は、 チューブの直径空気供給用。

- レイアウトされた行に 格子が設置されている。 グリル焼き網の代わりに、空気供給用の穴のある金属製の蓋またはプレートを使用できます。

- グリルの上に置いた状態 2行目レンガ、エアダクト用の隙間なし。

写真 1. 溶解炉用の完成したレンガ井戸。 エッジは金属ストリップで補強されており、エアダクトの開口部が見えます。

- 作成した エアダクト。 ヘアドライヤーにテープまたはテープを貼り付ける パイプの一部が巻かれています。 構造強度を確保するため、接続部分は 厚い紙に包まれた、そして接続します ガムテープ。 絶縁テープは粘着テープに比べて弾力性のある素材なので、作業がより便利です。 冷気供給ボタンもドライヤーにテープで固定されています。 準備ができて メカニズムは最下段に移動しますレンガ。

- 火格子の上のストーブの中 石炭を流し込んで溶かす着火用に。 ヘアドライヤーの電源が入り、燃焼プロセスが活性化されます。

アドバイス。空気供給の強さを変更することで調整できます。 ヘアドライヤーの動作モード、 そして パイプと窓の間の距離エアダクト用。

- 錫インストールされています 一番上の行へワイヤーを通すためのレンガ。 火の上の鍋のように、火格子の上にぶら下がっています。

- 炉に点火し、るつぼを設置した後 3行目置かれている あと2つのレンガ長方形の穴から正方形の穴が得られるようにします。 これにより、缶がハウジング内に固定され、オーブンのスペースがより早く加熱されます。

瓶を入れて加熱した後、 スクラップをロードできる再溶解用。 瓶が温まっていることの兆候は、瓶が赤くなることです。

このような炉の設計と操作の原理は非常に単純であり、困難は生じません。 ただし、常に覚えておく価値があります 安全上のご注意:

- 耐火手袋を着用して作業してください。

- 溶融物に水が入らないようにする。

- 有害物質を含む材料は使用しないでください。

あなたは下記にもご興味がおありかもしれません:

2缶デザイン

アルミニウムを溶解するための別のタイプの自家製炉は、 大きな缶2つ。 そのうちの1人が奉仕します 体空気供給用の穴が開けられており、 2番目の底穴のある瓶 仕切りとして機能します.

坩堝が瓶の中に設置されている。

そのようなデバイス 非常にコンパクト少量の金属は換気の良いガレージでも溶ける可能性があります。 ただし、デザインは、 耐性も耐火性もありません、数サイクルしか持続しません。

考えられる問題とその解決策

不用意に組み立てられたデバイスオーブンの動作効率が低下し、使用が危険になります。 注意すべき点がいくつかあります。

- スロットとギャップレンガ造りの建物の中。 レンガの欠けや耐火物同士の緩みが原因で発生することがあります。 隙間があると燃料効率が低下し、燃焼強度と温度が低下します。 るつぼ内のアルミニウムは単に溶けない可能性があります。

そのため、各列をレイアウトした後、穴の有無を目視で確認します。 穴 砂と粘土の混合物で覆うか、耐火材料で覆う.

コンクリートモルタルは、分解する予定のない固定ユニットの場合にのみ使用することをお勧めします。 しかし アスベストシートやアスベストチップは使用しないでくださいこの物質は発がん性物質であるため、ストーブが加熱される場所には置かないでください。

- 水平レベルの違反建物。 位置がずれると構造の安定性が低下し、石炭が不均一に分布する状態が生じます。 その結果、るつぼとその中の金属が不均一に加熱されます。

それぞれのレンガ、特に最下段のレンガを配置する レベルによって制御される。 水平度も確認できます グリルの上に水の入った瓶を置く。 平らな面では、水の上端が瓶の端と平行になります。

溶解炉は、鉄または非鉄金属の装入物を溶解するために設計された装置です。 利点は、誘導溶解炉を使用して金属を溶解する場合、渦電流の作用により溶解塊が完全に混合されることです。 特性の良い溶解炉が必要ですか? ザヴォドル- 銅、鋳鉄、アルミニウム、鋼用のトランジスタ、サイリスタ炉、5 ~ 5000 kg。

溶解炉はどのように作られるのでしょうか?

精錬炉はどのように機能するのですか? 溶解炉は、アルミニウム、鋼、鋳鉄、ステンレス鋼、銅などの鉄金属と非鉄金属の両方を溶解するのに適した方法です。 誘導溶解炉はシンプルな設計で、電磁場の力を受けて動作し、溶解中に金属を均一に混合することができます。 誘導炉には蓋と、金属を鋳造取鍋に排出するための装置が付いています。 ROSINDUKTOR 社は、ギアボックスと油圧装置を備えたトランジスタまたはサイリスタ設計の溶解炉を提供しています。

ギアボックス炉の利点は、金属を手動 (緊急) で排出できることです。油圧により溶解ユニットがスムーズに傾斜します。 溶解炉には 1 つまたは 2 つの溶解ユニットが付属しており、各溶解ユニットの内部にインダクタが配置されています。 インダクタは、多くの巻き数からなる銅コイルの形で作られ、チューブの断面は円形または長方形のいずれかになります。

溶解ユニットはチラーまたは冷却塔を使用して冷却されます。 金属の溶解中、リアクトル (サイリスタ コンバータ内にある) と溶解ユニット自体のインダクタの 2 つの回路を冷却する必要があります。 溶解ユニットには、グラファイトるつぼと裏打ちされたるつぼ (裏打ちされた混合物から手動で作られる) の 2 つのバージョンのるつぼがあります。 黒鉛るつぼは非鉄金属の溶解に使用され、鉄金属の場合はライニングが使用されます。

ニジニ ノヴゴロド

ニジニ ノヴゴロド チェリャビンスク

チェリャビンスク クラスノヤルスク

クラスノヤルスク ミンスク ベラルーシ

ミンスク ベラルーシ

チェリャビンスク

チェリャビンスク ペルム紀

ペルム紀 マウンド

マウンド チェリャビンスク

チェリャビンスク モスクワ

モスクワ オレンブルク

オレンブルク カザン

カザン ヴォルゴグラード

ヴォルゴグラード チェリャビンスク

チェリャビンスク チェリャビンスク

チェリャビンスク ルガンスク

ルガンスク ウリヤノフスク

ウリヤノフスク チェリャビンスク

チェリャビンスク アルハンゲリスク

アルハンゲリスク

溶解炉 - トランジスタ化

トランジスタ誘導溶解炉は、鉄金属および非鉄金属の装入用に設計されており、MOSFET トランジスタと IGBT モジュールを使用して組み立てられた中周波誘導ヒーターに基づいて製造されており、最大 35 分の電力を節約できます。 %、95%の高効率を持っています。

トランジスタ誘導溶解炉は、鉄金属および非鉄金属の装入用に設計されており、MOSFET トランジスタと IGBT モジュールを使用して組み立てられた中周波誘導ヒーターに基づいて製造されており、最大 35 分の電力を節約できます。 %、95%の高効率を持っています。

トランジスタベースの誘導溶解炉は、少量の金属を溶解する必要がある小規模の工業鋳造工場に適しています。 溶解炉の利点としては、黒鉛るつぼを使用するため、可動性やメンテナンスが容易であることが挙げられ、内張りの作成や乾燥にかかる時間を節約できます。

Rosinductor 社は LEGNUM 誘導溶解炉 (台湾) の購入を申し出ています; これらの炉はロシアのバイヤーの間で最も人気があります。 サイリスタ誘導溶解炉 Legnum は、油圧装置とギアボックスの 2 つの改良型で供給されており、主な購入先は年間 2000 トンの能力を持つ中規模および大規模の製錬工場です。

Rosinductor 社は LEGNUM 誘導溶解炉 (台湾) の購入を申し出ています; これらの炉はロシアのバイヤーの間で最も人気があります。 サイリスタ誘導溶解炉 Legnum は、油圧装置とギアボックスの 2 つの改良型で供給されており、主な購入先は年間 2000 トンの能力を持つ中規模および大規模の製錬工場です。

誘導溶解炉には 2 つの溶解ユニットが付属しており、事前に準備された基礎の上に設置されます。 主な利点は、効率性、ロシア市場で販売されている他の類似品より平均20〜30%経済的であること、信頼性、モダンなデザイン、手頃な価格です。 Rosinductor は、ロシア全土だけでなく、旧 CIS 諸国にも誘導溶解炉を供給しています。 当社にご連絡いただくことで、ご購入いただく誘導溶解炉が最高の価格、品質、信頼性、納期条件を備えていることが保証されます。

誘導溶解炉には 2 つの溶解ユニットが付属しており、事前に準備された基礎の上に設置されます。 主な利点は、効率性、ロシア市場で販売されている他の類似品より平均20〜30%経済的であること、信頼性、モダンなデザイン、手頃な価格です。 Rosinductor は、ロシア全土だけでなく、旧 CIS 諸国にも誘導溶解炉を供給しています。 当社にご連絡いただくことで、ご購入いただく誘導溶解炉が最高の価格、品質、信頼性、納期条件を備えていることが保証されます。

溶解炉で金属を溶解する利点は、コスト効率にあります。 これは、金属を加熱するときに大量の熱が放出されるためであり、炉の消費電力は比較的少ないです。 トランジスタ炉とサイリスタ炉を比較すると、前者の方が 25% 経済的ですが、同じ電力に対するコストは著しく高くなります。 最も一般的な炉の溶解温度は 1650 °C で、この温度ではあらゆる非耐火性装入物を溶解できます。

金属の溶解中、炉は機械的または遠隔的に制御されます。 どちらの場合も、適切な許可と承認を得た訓練を受けた担当者がプロセスを管理する必要があります。 Rosinductor 社は、コンバーターのセットアップ、トラブルシューティング、および製錬装置の正常な稼働状態の維持に関する作業を行っています。

溶解炉を選択するときは、るつぼの選択を考慮する必要があります。 これにより、どの金属が溶解するか、またその金属が何回の溶解に耐えられるかが決まります。 平均して、るつぼは 20 ~ 60 回の熱に耐えることができます。 るつぼの耐用年数を長くするには、高品質で信頼性の高い材料を使用する必要があります。 加熱した溶解炉での金属の溶解時間はわずか 50 分なので、容積と出力が小さい炉でも高い生産性を実現できます。

納品された溶解炉セットには、サイリスタまたはトランジスタ周波数コンバータ、溶解ユニット、コンデンサ バンク、テンプレート、水冷ケーブル、コントロール パネル、冷却システムなどの主要要素が含まれています。

誘導溶解炉 5~5000kg

誘導溶解炉 5~5000kg

高周波溶解るつぼ炉搭載 5~5000kg TFC とチルトギアを備えた軽量アルミニウム合金ボディの水泳パンツ。 サイリスタコンバータを備えた誘導るつぼ炉は、鋳造工場で鉄金属および非鉄金属を溶解するために設計されています。 この炉は、溶融した銅、鋼、鋳鉄を加熱するために使用されます。 必要に応じて炉を24時間稼働させることも可能です。

アルミニウム用溶解炉

アルミニウムの融点は660℃(390kJ/kg)なので、アルミニウムの溶解炉にはそれぞれの特徴があります。 アルミニウム用の炉を選択するときは、サイリスタコンバータが強力であってはならず、溶解ユニット自体のサイズが鋼または銅用のユニットと2〜3倍異なることを知っておく必要があります。 したがって、他の金属を溶解することはお勧めできません。

アルミニウム合金は、石油、ガス、電気加熱炉や火炎反射炉で溶解できますが、誘導溶解炉で溶解すると、装入物の組成が均一で完全に混合されているため、最高品質の金属と高速溶解が得られます。誘導場で。

鉄鋼用溶解炉

溶解炉は鋼を溶解する際の最高温度である 1500 ~ 1600 °C まで加熱され、複雑な物理的および化学的プロセスを伴います。 鋼を再溶解する際には、鋼の品質を低下させる酸化物や硫化物元素を形成する酸素、硫黄、リンの含有量を低減する必要があります。

溶解炉での鋼の溶解の特徴は、黒鉛るつぼが使用される銅の溶解とは対照的に、ライニング混合物を使用することです。 溶解炉では誘導電界によって金属がよく混合され、鋼の化学組成が均一になります。

上記の利点は、合金鋼の製錬に優れており、合金元素の損失が最小限に抑えられます。タングステン - 約 2%、マンガン、クロム、バナジウム - 5 ~ 10%、シリコン - 10 ~ 15% (合金鋼の希少性と高コストを考慮すると)合金元素。

鋼の溶解には次のような特徴と利点があります。

- 最も重要な鋳物は、金属の沸騰中にすべての非金属介在物が除去され、リン含有量が減少するため、酸化法を使用して溶解されます。 装入物の組成はスクラップ炭素鋼または鋳鉄から採取され、平均炭素含有量が 0.5% になります。

- マンガン、アルミニウム、クロムを多く含む鋼を溶解する場合は、るつぼの耐久性が 2 倍になるため、酸ライニングを選択する必要があります。

- 溶解を開始する前に、るつぼには金属が充填されますが、上部をしっかりと充填しないでください。これにより、下部の部分の溶解中に電荷が落ち着くため、アーチが形成され、それに応じて金属の無駄が発生する可能性があります。

- 鋼の溶解時間は、溶解ユニットの加熱に応じて 50 ~ 70 分の範囲です。

- 鋼用溶解炉は、質量やサイズの小さい鋳物の生産において高い生産性を備えています。

銅、銅合金、青銅、黄銅は1000~1300℃の温度に保たれるあらゆる溶解炉で溶解できます。 ただし、誘導溶解炉での 1 回の溶解時間が 40 分を超えないため、誘導溶解炉を使用することが望ましいです。 現在ロシアで使用されている銅はそれほど純粋ではありません。 通常、鉄、ニッケル、アンチモン、ヒ素などの不純物が含まれています。 不純物含有量が 1% の銅は純粋な金属とみなされます。

金属の主な重要な品質は、その高い電気伝導性と熱伝導性です。 これにより、溶解の最低温度が決まります。 銅の精錬温度は1084℃です。 銅は非常に柔軟な金属であり、さまざまな技術産業で広く使用されています。その特徴の一部を次に示します。

- 銅は、開放環境、真空、保護ガス環境で溶解できます。

- 銅を真空中で溶解すると、O(オキシゲニウム)酸素をほぼゼロ(0.001%)まで減らす能力を備えた無酸素銅が得られます。

- 無酸素銅を製造する際の主な装入物は 99.95% のカソード シートであり、シートを炉に装填する前に、シートを切断し、洗浄し、電解液から乾燥させる必要があります。

- 金属レベルの上の溶解炉の内張りはマグネサイトでできています。

- 酸化を避けるために、製錬は木炭、フラックス、ガラスなどの成分を使用して行われます。

金属溶解用誘導炉

金属溶解用の誘導炉は、渦電流の影響下で誘導電磁場内の高周波電流 (HFC) で金属装入物を加熱します。 溶解炉は消費電力が大きいため、サイリスタコンバーターだけでなく経済的なトランジスタコンバーターを搭載した炉も取り揃えております。 炉ではライニングまたは黒鉛るつぼが使用されますが、どちらの場合も 20 ~ 40 回の溶解にのみ十分です。 融点が高いため、1 回の金属溶解を 50 分で行うことができます。

ザヴォドル- ロシア、アジア、ヨーロッパのメーカーの金属溶解炉。るつぼ容量は 1 ~ 10,000 kg です。 炉の供給、設置、試運転、および安価なメンテナンス。

鉄、非鉄、貴金属を溶解する炉の特徴を見てみましょう。

- アルミニウム精錬炉(炉内でのアルミニウムの精錬は、温度660℃、沸点2400℃、密度2698kg/cm3で行われます)。

- 鋳鉄を製錬するための炉(鋳鉄製錬 1450 ~ 1520 °C、密度 7900 kg/m3)。

- 銅製錬炉(銅製錬温度1083℃、沸点2580℃、密度8920kg/cm3)。

- 金精錬用炉(金精錬温度1063℃、沸点2660℃、密度19320kg/cm3)。

- 銀精錬炉(銀精錬960℃、沸点2180℃、密度10500kg/cm3)。

- 鋼溶解炉(炉内での鋼の溶解温度 1450 ~ 1520 °C、密度 7900 kg/m3)。

- 鉄精錬炉(鉄精錬温度1539℃、沸点2900℃、密度7850kg/m3);

- チタン合金溶解炉(チタン溶解温度1680℃、沸点3300℃、密度4505kg/m3)。

- 鉛製錬用炉(炉内での鉛製錬温度 327 °C、沸点 1750 °C、密度 1134 kg/cm3)。

- 黄銅精錬炉 (880 ~ 950 °C の炉での黄銅精錬、密度 8500 kg/m3)。

- 青銅の精錬炉 (炉内での青銅の精錬、930 ~ 1140 °C 8700 kg/m3)。

誘導炉は金属の精錬に使用され、電流を通じて加熱が起こるという特徴があります。 電流はインダクタ内、より正確には一定磁場内で励起されます。

このような構造では、エネルギーは数回 (この順序で) 変換されます。

- 電磁気へ。

- 電気;

- 熱の

このようなストーブを使用すると、電気で動作する既存のすべてのモデルの中で最も先進的なものであるため、最大効率で熱を使用できますが、これは驚くべきことではありません。

注記! 誘導設計には、コアありとコアなしの 2 つのタイプがあります。 最初のケースでは、金属はインダクタの周囲にある管状の溝に配置されます。 コアはインダクタ自体の中にあります。 2 番目のオプションは、金属とるつぼがすでにインジケーターの内側にあるため、るつぼと呼ばれます。 もちろん、この場合、コアについて話すことはできません。

今日の記事では作り方についてお話しますDIY誘導オーブン.

多くの利点の中で、特に注目すべき点は次のとおりです。

- 環境の清潔さと安全性。

- 金属の活発な動きにより溶融物の均一性が高まります。

- スピード – オーブンはスイッチを入れてすぐに使用できます。

- ゾーン的かつ集中的なエネルギーの方向性。

- 高い融解速度;

- 合金化物質からの煙が出ない。

- 温度調整の可能性。

- 数多くの技術的な可能性。

しかし、デメリットもあります。

- スラグは金属によって加熱されるため、温度が低くなります。

- スラグが冷たい場合、金属からリンと硫黄を除去するのは非常に困難です。

- 磁場はコイルと溶融金属の間で消散するため、ライニングの厚さを薄くする必要があります。 これはすぐにライニング自体の損傷につながります。

ビデオ – 誘導オーブン

産業用途

どちらの設計も、鋳鉄、アルミニウム、鋼、マグネシウム、銅、貴金属の製錬に使用されます。 このような構造物の有効体積は、数キログラムから数百トンまで及ぶことがあります。

工業炉はいくつかの種類に分かれます。

- 中周波設計は機械工学や冶金学で一般的に使用されます。 彼らの助けを借りて鋼が溶解され、黒鉛るつぼを使用すると非鉄金属が溶解されます。

- 工業用周波数設計は鉄の精錬に使用されます。

- 抵抗構造は、アルミニウム、アルミニウム合金、亜鉛を溶解することを目的としています。

注記! より一般的な機器である電子レンジの基礎を形成したのは誘導技術でした。

家庭用

当然の理由により、溶解用の誘導炉は日常生活ではあまり使用されません。 しかし、記事で説明されているテクノロジーは、ほとんどすべての現代の住宅やアパートに搭載されています。 これらには、上記の電子レンジ、電磁調理器、電気オーブンが含まれます。

たとえば、スラブについて考えてみましょう。 誘導渦電流によって皿が加熱されるため、加熱はほぼ瞬時に行われます。 調理器具が置かれていないバーナーに火をつけることは通常不可能です。

電磁調理器の効率は90%に達します。 比較のために、電気ストーブの場合は約 55 ~ 65%、ガスストーブの場合は 30 ~ 50% を超えません。 しかし公平を期すために、ここで説明したストーブを操作するには特別な器具が必要であることは注目に値します。

自家製誘導炉

少し前まで、国内のアマチュア無線家は、誘導炉を自分で作ることができることを明確に実証しました。 現在、さまざまなスキームや製造技術がたくさんありますが、ここではその中で最も一般的なもの、つまり最も効果的で実装が簡単なものだけを紹介しました。

高周波発生器による誘導炉

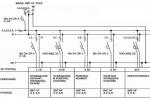

以下は、高周波 (27.22 メガヘルツ) 発生器から自家製デバイスを作成するための電気回路です。

発電機に加えて、組み立てには 4 つの高出力電球と準備完了インジケーター用の重いランプが必要です。

注記! このスキームに従って作られたストーブの主な違いは、コンデンサーハンドルです - この場合、それは外側にあります。

さらに、最小電力のデバイスでは、コイル (インダクター) 内の金属が溶けます。

製造中は、金属の切断速度に影響を与えるいくつかの重要な点を覚えておく必要があります。これ:

- 力;

- 頻度;

- 渦損失。

- 熱伝達強度。

- ヒステリシス損失。

このデバイスは標準の 220 V ネットワークから電力を供給されますが、整流器が事前に取り付けられています。 炉が部屋の暖房を目的としている場合は、ニクロムスパイラルを使用し、溶解を目的とする場合はグラファイトブラシを使用することをお勧めします。 それぞれのデザインを詳しく見てみましょう。

ビデオ - 溶接インバーターの構築

設計の本質は次のとおりです。一対のグラファイトブラシが取り付けられ、それらの間に花崗岩の粉末が注がれ、その後降圧変圧器に接続されます。 製錬中に220Vを使用する必要がないため、感電の心配がないのが特徴です。

組立技術

ステップ1. ベースを組み立てます - 10x10x18 cmの耐火粘土レンガで作られた箱を耐火タイルの上に置きます。

ステップ 2. 箱はアスベストボール紙で仕上げられています。 水に濡らすと柔らかくなり、自由な形状に加工することができます。 必要に応じて、構造に鋼線を巻き付けることができます。

注記! ボックスの寸法は変圧器の出力によって異なる場合があります。

ステップ 3. グラファイト炉に最適なオプションは、出力 0.63 kW の溶接機の変圧器です。 変圧器が 380 V 用に設計されている場合は、巻き戻すことができますが、多くの経験豊富な電気技術者は、すべてをそのままにしておくことができると主張しています。

ステップ 4. 変圧器は薄いアルミニウムで包まれています。これにより、動作中に構造が熱くなりすぎなくなります。

ステップ5. グラファイトブラシが取り付けられ、粘土基板がボックスの底に取り付けられます。これにより、溶融金属が広がらないようになります。

このような炉の主な利点は高温であり、プラチナやパラジウムの精錬にも適しています。 しかし、欠点の中には、変圧器の急速加熱、少量(一度に精錬できる量は10 g以下)があります。 このため、より大きな体積の溶融物には別の設計が必要になります。

したがって、大量の金属を製錬するには、ニクロム線を備えた炉が必要になります。 設計の動作原理は非常に単純です。ニクロムスパイラルに電流が供給され、金属が加熱されて溶解します。 インターネット上にはワイヤの長さを計算するためのさまざまな公式がたくさんありますが、原則としてはすべて同じです。

手順1. スパイラルにはニクロムΦ0.3mm、長さ約11mを使用します。

ステップ 2. ワイヤーを巻く必要があります。 これを行うには、直径5 mmの真っ直ぐな銅管が必要です - その上にスパイラルが巻かれています。

ステップ 3. 直径 1.6 cm、長さ 15 cm の小さなセラミックパイプをるつぼとして使用し、パイプの一端をアスベスト糸で塞ぎます。

ステップ 4. 機能を確認した後、スパイラルをパイプの周囲に配置します。 この場合、同じアスベスト糸が巻きの間に配置されます。これにより、短絡が防止され、酸素のアクセスが制限されます。

ステップ 5. 完成したコイルを高出力ランプのソケットに置きます。 このようなカートリッジは通常セラミック製で、必要なサイズを持っています。

この設計の利点:

- 高い生産性(パスあたり最大 30 g)。

- 急速加熱 (約 5 分) と長時間冷却。

- 使いやすさ - 金属を型に流し込むのに便利です。

- 焼損の場合はスパイラルを迅速に交換してください。

しかし、もちろんデメリットもあります。

- 特にスパイラルの絶縁が不十分な場合、ニクロムは燃え尽きます。

- 安全性が低い - デバイスは 220 V 電源に接続されています。

注記! 前の部分がすでに溶けている場合、ストーブに金属を追加することはできません。 そうしないと、すべての材料が部屋中に飛散し、目を傷つける可能性があります。

結論として

ご覧のとおり、誘導炉は自分で作ることができます。 しかし、率直に言うと、説明されているデザインは(インターネットで入手可能なすべてのデザインと同様に)正確にはストーブではなく、クフテツキー研究室用インバーターです。 家庭で本格的な誘導構造を組み立てることはまったく不可能です。