現代の産業や日常生活には数多くの合成材料やポリマー材料が普及していますが、鉄合金の使用は手のひらに劣りません。 最も重要な部品、機構、ツール、その他のコンポーネントは、割り当てられたタスクを解決するために必要な特性を備えたさまざまなグレードや種類の金属で作られています。 材料の特性の違いが大きすぎるため、金属合金の完全な代替品を求める積極的な研究はまだ成功していません。 冶金学の発展は止まらず、高強度で硬い材料を製造するための新しい技術や方法が出現しています。 同時に、古いものは忘れられず、 伝統的な手法金属精錬は何世紀にもわたって考案され、何世代もの冶金学者によって詳細に研究されました。 高炉の設計を考えてみましょう。高炉は鋳物鋳鉄の製造のための最も古い設計の 1 つであり、今日まで積極的に使用されています。

話

鉄精錬技術を改善する必要性はずっと前に生じていました。 低融点鉱石はほぼ地表にあり、体積がそれほど多くなく、すぐに消費されてしまいました。 既存の製錬技術は維持できず、耐火性の鉱石を扱うことができませんでした。 既存の設備や技術を改善する必要がありました。 まず、炉を大型化し、加圧モードを大幅に強化する必要がありました。

高炉に似た構造に関する最初の言及は中国で発見されました。 その起源は 4 世紀にまで遡ります。 ヨーロッパでは高炉の出現は 15 世紀にまで遡りますが、それ以前はいわゆるチーズ吹き炉が使用されていました。 高炉の直接の前身は、高炉の製造方法に近い技術手法を使用したカタロニア鍛冶場でした。 その際立った特徴は次のとおりです。

- 継続的な電荷供給プロセス。

- 強力な油圧駆動のエア供給ユニットを採用。

14世紀の溶鉱炉

カタルーニャの鍛冶場の容積はわずか 1 m3 であり、大量の製品を得ることができませんでした。 13 世紀に、カタロニア語ラッパの拡大改良版であるシュトゥーフェンがヨーロッパのシュタイアーマルク公国で作られました。 高さは約 3.5 メートルで、2 つの技術的開口部がありました。下部は空気供給用、上部はクリツァ (原鉄) を抽出するためのものでした。 シュトコーフェンは 3 種類の鉄半製品を製造しました。

- 鋼鉄;

- 可鍛鉄;

- 鋳鉄。

それらの違いは炭素含有量にあり、そのほとんどは鋳鉄に含まれ(1.7%以上)、鋼には1.7%未満、可鍛鉄には0.04%でした。 鋳鉄は鍛造や溶接ができず、武器を作るのが難しいため、高レベルの炭素含有量は否定的に評価されました。

大事です! 鋳鉄は当初、鍛造できないため産業廃棄物として扱われていました。 それに対する態度が変わったのは、可溶鉱石の不足により二次精錬が行われ始めてからです。 鋳鉄から得られるコンバーチブルアイアンはより高品質であり、これがコンバーチブルプロセスを拡大する動機となった。

さらなる生産能力の拡大と技術の改良により、すでに高さが約5〜6メートルあり、鋳鉄と鉄を同時に製錬できるブラウフェンが出現しました。 若干小型で簡素化された設計ではあったものの、すでに実質的に高炉でした。 2 段階のプロセスが確立され、第 1 段階では鋳鉄の製造が行われ、第 2 段階では鋳鉄から高圧下での鉄の製錬が行われました。

ヨーロッパで最初の高炉が登場したのは 15 世紀末まで遡ります。 すぐに同様の設計がイギリスに現れ、アメリカではずっと後の 1619 年に最初の高炉が作られました。 ロシア初の高炉は、A.A. ヴィニウスによってトゥーラにある彼の工場に建設されました。 このプロセスは次のステップで構成されていました。

鍛冶場の底から鉄を取り出して鍛造し、液状のスラグを除去して豚を圧縮しました。 この方法により、完成した鉄の歩留まりは鋳鉄の元の重量の約92%となり、その品質は重要な製品の品質を大幅に上回りました。

燃料危機が深刻な問題となった。 鉱石の精錬には木炭が使用され、森林の破壊につながりました。 この問題は、2世紀にわたってヨーロッパから、その後ロシアから金属が英国に輸入されるほどの規模にまで拡大した。 森林は燃えるよりも成長が遅いことが分かりました。 石炭を使用しようとすると、石炭には金属の品質を著しく低下させる硫黄が多量に含まれることが判明しました。 多くの実験が行われましたが、成功しませんでした。

これは面白い! この解決策は、石炭をコークスに変換する方法を発見したイギリスの冶金学者 A. ダービー 2 世によって 1735 年に初めて発見されました。 それ以来、燃料問題は克服され、このプロセスは開発への新たな刺激を受けました。

次の革命的な発見は、過給に使用される空気の加熱でした。 これにより石炭消費量を最大36%大幅に削減することができました。 マンガン、シリコン、リンの含有量に関して、金属のグレードと品質には特別な要件があります。 炉の技術と設計は改良され、補完され、少しずつ現代的な外観になってきました。

設計と動作原理

高炉は下に向かって広がる円錐のような立坑型の構造です。 炉の高さは70メートルに達することができ、作業容積は2700立方メートルです。 この規模の高炉の 1 日あたりの生産量は、鋳鉄 5000 トンに達します。 高炉操業の主な特徴は、プロセスの継続性です。 仕事は24時間体制で行われ、その瞬間まで止まることはありません オーバーホールまたは炉の解体には 3 ~ 15 年かかる場合があります。 作業を中止し、ストーブに燃料が入っていない状態で放置すると、内部の物質が固化する、いわゆる「汚染」が発生します。 異常停止した炉を再起動することはできません。 この特殊性により、専門家は設備の動作モードの維持について常に心配する必要がありますが、同時に最大限の生産性を得ることができます。

高炉プロセスを実行するために必要な材料:

- 石炭コークス (燃料);

- 鉄鉱石(焼結物、ペレット);

- フラックス(砂、石灰岩、その他) 必要な材料、スラグの上方への上昇を組織化します)。

前処理なしで製錬工程に使用できる品質の鉄鉱石の鉱床は世界でもほとんどありません。 したがって、ほとんどの場合、特別に準備された原料、つまり濃縮された鉱石材料の塊である凝集体またはペレットが使用されます。 形状は2~5cmの丸い顆粒(ペレット)または不定形の粒子(凝集体)です。

高炉設計図

炉の設計は、内側に耐火粘土(耐火)レンガが並べられた巨大な垂直塔です。 それは、ゼロレベルを超えて一定の高さまで上げられた、堅固な基礎の上に設置されます。 基部の上部の耐熱部分はスタンプと呼ばれます。 基礎の上部には水平プラットフォーム、つまりすべての動的負荷と温度負荷を受けるプラットフォームがあり、したがって水冷されます。 オーブンは、厚さ 4 ~ 6 cm の耐久性のある金属ケースで外側から保護されています。

炉の内部は、いくつかのセクションで構成される円錐形の塔です。

- 私のもの(またはオットマン)。 塔の円錐形の部分で、下に向かって徐々に広がっています。

- やすり。 タワーの最も幅の広い(中央)部分で、スラグの形成と原料の溶解のプロセスが始まります。 この領域の温度は 1400°C からです。

- 肩。 円錐形の比較的短いセクションで、底部に向かって先細になっています。 ここで金属の最終的な溶解が行われます。 この領域の温度は 1600 ~ 1900°C です。

- ホーン。 空気供給穴 (羽口) が位置するタワーの下部。 鋳鉄とスラグの出銑孔(鋳鉄とスラグを排出するための穴)もそこにあります。 鍛冶場の底部は基礎の上部(底部)です。

充填装置を使用して、混合物とフラックスを炉内に供給します。 鋳鉄とスラグが溶けて除去されると、材料は落下し、新しい部分がその場所に置きます。 化学プロセス中に発生するガスは、塔の上部にあるパイプラインを通じて除去されます。 これらは高温であり、加圧のために高炉に入る新鮮な流れを加熱するために使用されます。 加熱はカウパーで行われます。カウパーは、新鮮な空気を取り入れ、熱交換装置で熱を取り込み、炉に熱風を供給する設備です。

高炉図

高炉の建設と 製造プロセス製錬はどの国でも実質的に同じであり、基本的な違いはありません。 ただし、独自の特性と仕様を持つ耐荷重構造にはさまざまなスキームがあります。

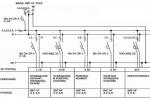

さまざまな炉設計のスキームの特徴

- スコットランドのスキーム (a)。 ファイヤーピットはメインコラムと呼ばれる特別な支持構造に取り付けられています。 原則として、その数は羽口の数に対応します。 これは、空気供給穴の操作とメンテナンスを容易にするために行われます。 他の配置オプションを使用する場合、羽口を不均等に配置する必要があり、加圧モードと金属の全体的な品質に影響を与えます。 この方式の欠点は、負荷装置から炉構造に振動が伝わる可能性があることです。 また、緊急の修繕や再建も困難な状況にあります。 同時に、そのようなストーブは安価で軽量であるため、建設時間が短縮されます。

- ドイツ語 (b)。 ファイヤーピットはそれ自体の支柱(柱)に設置されています。 これにより、鍛造サービスの品質は向上しますが、タワーの重量による負荷によりショルダー領域に過度のストレスがかかる可能性が生じます。 構造を強化すると肩へのアクセスに問題が生じ、作業の方法と質に影響を及ぼします。

- 組み合わせたもの(c)。 このバージョンでは、肩へのストレスは軽減されますが、これには炉床セクションのより複雑なメンテナンスが犠牲になります。 同時に、この方式によりケーシングの高い強度が保証され、顕著な亀裂が存在する場合でも効果的に機能し続けます。 この回路の特徴は、亜鉛の割合が高い原材料を扱う専門家に高く評価されています。 これによりタワーの壁に過剰な圧力がかかり、大規模な修理の頻度が増加します。

- 日本語(g)。 支持構造はブラケットを備えた 6 本の柱です。 耐荷重能力の増加にもかかわらず、顕著な欠点があります。荷重の不均衡によりサポートの重量が増加し、他の設計オプションと比較してエアダクトの直径が増加し、羽口装置の負荷の増加につながります。 さらなる欠点は、鍛冶場での床の輸送を組織するのが難しいことです。

- アメリカ人(d)。 このスキームは、4本の耐荷重柱の存在によって区別されます。 利点としては、ローディング機構の動作中に発生する振動が低減されることと、出銑口および羽口領域へのアクセスが大幅に改善されることが挙げられます。

これらのスキームは、 さまざまな条件、それがデザインのいくつかの違いの理由でした。 しかし、それらはすべて非常にうまく運営されており、高品質の製品を生産しています。

DIY 高炉

高炉を自分で作るというのは、一見するとばかばかしいアイデアのように思えます。 自分の敷地内でミニチュアの冶金ワークショップを組織することは誰にも思いつかないでしょう。 これにはいくつかの理由があります。

- 原材料の不足。 豊富な鉱石を含む鉱床は世界にブラジルとオーストラリアの 2 か所だけ残っています。 ペレットや塊を購入することはほとんど不可能です。それらは無料で販売されず、すべての供給は商品取引所を経由し、その量は数千トンになります。

- 小型冶金生産施設を建設する許可を得るのは不可能です。 鉄冶金は重大な環境問題の原因であるため、そのような事業に危険を冒して許可を与える当局者はいないでしょう。

- 絶え間なく続く煙と排気ガスによって生活が耐えられなくなるため、近隣住民はあらゆる当局に苦情を殺到するだろう。

ここでは最も基本的な理由のみを示しますが、実際にはさらに多くの理由があります。 個人家庭での金属製造のための高炉の使用は除外されます。

ただし、高炉の特性、特に連続燃焼モードを考慮すれば、部屋の暖房に使用できます。 これは、住宅と事業所(ガレージ、温室、補助建物など)の両方に熱を供給するための効果的なソリューションです。燃料を頻繁に装填する必要があり効率が非常に低い従来の固体燃料ストーブとは異なり、高炉は均一な熱供給を保証します。 15 ~ 20 時間以内に材料がくすぶります。 これは、空気の供給が限られているため、燃料が積極的に燃焼できず、プロセスが長期間に及ぶために達成されます。

高炉は自分で作ることができる

オーブンは通常、金属製のバレルで作られています。 底を慎重に切り取り(後で必要になります)、事前に作成された基礎にバレルを取り付けます。 カットサークルはチャンネルセクションで強化され、重量が増加します。これにより燃料が圧迫され、コンパクトな配置と効率的なくすぶりが促進されます。 煙突用の穴を開けますが、通常は直径10 cmのパイプで十分ですが、底はすでに燃料の圧力として使用されているため、金属シートからバレルの蓋を切り出す必要があります。 適切なサイズの円を切り出し、慎重にバレルに溶接します。 パイプ用の穴も開けます。 バレルの底部にはドア用の穴が開けられており、そこから燃料が追加されます。 灰を取り除くために、下に追加のドアを作成できます。

煙突は上部に溶接されており、その直線部分の長さ(最初のエルボまで)はバレルの直径を超える必要があります(理想的にははるかに大きい)。 ストーブは稼働中非常に高温になるため、多くの人はストーブの上にレンガを並べたり、熱を反射するスクリーンを作ったりします。 最適な動作モードは実験的に見つけられます。 火災安全対策を遵守する必要があり、理想的には、可燃物のない別の部屋をそのようなストーブに割り当てる必要があります。

ビデオ: 鋼の誕生

高炉は、最も古く、最も実績のある設計の 1 つです。 その有効性は時間の経過とともにテストされ、技術的な方法や技術は慎重に研究され、テストされてきました。 高炉の能力は、そのような装置の運転が非常に長期間続き、設計と技術が改善されるようなものです。

皆さん必見です!

この記事では、現代の合金鉄と鋳鉄の生産において最も重要な要素である高炉について説明します。 高炉の主要設備ですので、高炉の構成要素や動作原理については皆さん興味があると思います。

鉄鉱石を原料として高炉で生産される主な製品は鋳鉄であり、自動車生産、衛生陶器、鋳鉄製調理器具などのさまざまな分野で利用されています。

現代文明は生産技術の発展と密接に結びついており、それを製造するために使用される道具や材料を改良することなしにはそれは不可能です。

天然由来または人間が作成したすべての材料の中で、最も重要な位置を占めるのは鉄金属、つまり鉄と炭素の合金であり、他の元素が存在します。

2 ~ 5% の炭素を含む合金は鋳鉄として分類され、2% 未満の炭素を含む合金は鋼として分類されます。 金属の溶解には特殊な高炉技術が使用されます。

高炉製錬は、高炉、または高炉で処理された鉄鉱石から鋳鉄を製造するプロセスです。

このような製造過程で必要な主な材料は次のとおりです。

- 石炭から得られるコークスの形の燃料。

- 生産の直接の原料となる鉄鉱石。

- フラックス – 石灰石、砂、その他の材料から作られた特別な添加剤。

![]()

高炉は、鉄鉱石または精鉱を還元して鋳鉄を製造するための装置です。

高炉工場の主な設備は高炉、つまり耐火石材で裏打ちされた円形シャフト炉です。

炉ケーシングを熱から保護するために、冷却装置が使用されます。 炉ケーシングと炉炉装置は基礎上に設置され、柱で支えられています。

製錬の出発原料は装入物と呼ばれ、鉄鉱石、マンガン鉱石、焼結石、ペレットから構成されます。 装入物はスキップまたはベルトコンベアによって炉頂部に供給されます。 スキップは受入漏斗を通って炉に降ろされます。 空気はエアヒーターを介して供給され、製錬生成物は出銑口を通って下部にある取鍋に排出されます。

最新の高炉には、機器のインジケーターと、銑鉄 1 トンあたりのコークス消費量と毎日の高炉生産性(トン単位)などの高炉稼働の複雑なインジケーターを記録する集中制御および監視システムが装備されています。

追加の燃料が使用されるため、コークスの消費量と鋳鉄のコストが削減されます。 高炉の設計の改善は、出力 (容積) の増加、原材料の準備の改善、新しい進歩的で高性能な技術の導入を目的としています。

銑鉄は高炉である高炉で精錬されます。 高炉で鋳鉄を製造するプロセスの本質は、炉内での燃料の燃焼中に形成されるガス状 (CO、H2) および固体 (C) の還元剤を使用して、鉱石に含まれる酸化鉄を還元することです。

高炉の製錬プロセスは連続的に行われます。 炉内には上部から原料(焼結石、ペレット、コークス)が投入され、下部から加熱空気と気体、液体、粉体燃料が供給されます。

燃料の燃焼から得られたガスはチャージカラムを通過し、それに熱エネルギーを与えます。 下降する装薬は加熱され、還元され、その後溶解されます。

コークスの大部分は炉の下半分で燃焼して熱源となり、コークスの一部は鉄の還元と浸炭に費やされます。

高炉は強力で生産性の高い装置であり、大量の原料を消費します。 最新の高炉は 1 日あたり約 20,000 トンの装入物を消費し、毎日約 12,000 トンの銑鉄を生産します。

高炉のコンポーネント

高炉は、次のゾーンで構成される連続運転ユニットです。

- 熱風。

- メルティングゾーン(肩部と炉床部)。

- FeO還元ゾーン(蒸気)。

- Fe2O3 還元ゾーン (鉱山)。

- 予熱ゾーン(ファイヤーピット)。

- 鉄鉱石原料、石灰石、コークスの積み込み。

- ブラストガス。

- 鉄鉱石原料、石灰石、コークスの柱。

- スラグリリース。

- 溶融鋳鉄の製造。

- 廃ガスの回収。

高炉の垂直断面の内部輪郭を炉形と呼びます。

炉の作業スペースには次のものが含まれます。

- 炉;

- 私の;

- 蒸気;

- 肩。

- ホーン

コロシュニク。

炉の上部(狭い)部分を上部と呼びます。 炉頂部には装入物(鉱石、燃料、フラックス)を装入する装入装置と、高炉から高炉ガスまたは炉頂ガスと呼ばれるガスを取り出すガス導出管が設置されています。 炉の上部と蒸気の間の部分はシャフトと呼ばれます。

炉の、円錐台で上を向いており、装入物と上部とともに蒸気の中で装入物を支える部分は肩と呼ばれます。 炉のこの部分では、コークスの燃え尽きと液体製錬生成物の形成の結果として、装入される材料の体積がかなり急激に減少します。

シャフトは炉の全高と容積の大部分を占めます。 シャフトのプロファイルは底部に向かって広がる円錐台であり、装入材料の均一な下降と緩みを保証します。

シャフトのかなりの高さにより、上昇する高温ガスによる材料の熱的および化学的処理が可能になります。

これは炉の作業スペースの中央の円筒形の部分で、最大の直径を持っています。 蒸気処理により、炉容積がさらにいくらか増加し、装入材料の遅延の可能性が排除されます。

肩。

これは蒸気室の下に位置する炉のプロファイルの一部であり、蒸気室に面した広い底面を備えた円錐台です。 ショルダーの逆テーパーは、鋳鉄とスラグの形成中の溶融材料の体積の減少に対応します。

溶融鉄やスラグなどの製錬生成物が蓄積される円筒状の炉の下部は、炉と呼ばれます。 炉には、互いに等距離(高炉のサイズに応じて 10 ~ 16 個)の位置に放射状に配置された穴があります。

これらの穴には、二重壁の赤銅、青銅、またはアルミニウムのパイプが挿入されます。 これらの穴は羽口と呼ばれます。

エアヒーター(クーパー)で加熱された熱風は、ファンまたは送風機によって羽口に吹き込まれます。 羽口は、パイプ壁間の空間を循環する水によって冷却されます。

高炉の追加要素

作業工程では、鋳鉄を高品質に溶解するために補助装置や機構が必要です。 原料を持ち上げて炉に入れるための装置が必要です。

高炉は、特にスラグや鋳鉄を製造する場合には、定期的なメンテナンスが必要です。 この目的のために、鋳造ヤードには天井クレーンが装備されています。

炉操作のための空気の加熱、少ない空気で高い融解温度がエアヒーターによって提供されます。 たとえば、有効容積 2000 m3 の炉には、このような装置は 1200 度の温度で 1 分あたり 3800 m3 の空気を供給する必要があります。

エアヒーターに入る空気によって生成される蒸気は、常に湿っている必要があります。 この指標の値は自動システムを使用して調整されます。

燃料の燃焼に必要な圧縮空気は、送風機のおかげで炉に入ります。 最新の炉の上部での圧力は 25 MPa に達します。 高炉ガスはガス精製装置を用いて精製されます。

高炉の目的と動作原理

高炉での銑鉄の生産は、鉄鋼産業の重要な部門です。

この作業には、特別な機器を使用する必要があるだけでなく、特定の技術を注意深く遵守する必要があります。

製錬は、廃岩や鉱石から高炉で行われます。

鉱石物質は、赤色、褐色、スパー、磁性鉄鉱石またはマンガン鉱石であり得る。

鉄の還元は、鋳鉄製造の主要段階の 1 つです。

このプロセスの結果、鉄は硬くなります。 次に、蒸気に浸してアイロンの炭素の溶解を促進します。 このようにして、鋳鉄が形成される。 炉の高温部分で鋳鉄自体が溶け始め、ゆっくりと下部に流れ落ちます。

高炉の動作原理は、この大型の装置の種類によって異なります。

コークス炉と木炭炉があります。

前者はコークスで、後者は木炭でそれぞれ作業します。

シャフト炉は連続運転向けに設計されています。 この装置の形状は 2 つの円錐形で、底部が幅広の側面で折り畳まれています。 これらのコーンの間には、円筒形の炉の一部、つまり蒸気があります。

高炉の動作原理は、いくつかの物理的および化学的操作で表現されます。 これらの操作の有無は、炉自体の温度領域と材料の負荷によって決まります。

一般に、次のプロセスを区別できます。

- 石灰石の分解プロセス。その結果、無水炭酸と酸化カルシウムが生成されます。

- 鉄およびその他の元素の修復。

- 鉄の浸炭。

- 金属精錬;

- スラグの形成と溶解。

- 燃料の燃焼など。

高炉空気加熱器は、空気を予熱する装置です。 この空気は炉内に供給されます。

鋳鉄を精錬するための初期の装置にはエアヒーターなどの要素はありませんでした。 この装置の開発により、燃料費を大幅に削減することが可能になりました。

高炉の動作原理は、複雑な物理的および化学的プロセスに基づいています。

次の操作が区別されます。

- 燃料の燃焼。

- 鉄の回収。

- 石灰石を酸化カルシウムと無水炭酸に分解する。

- 鉄の炭素による飽和。

- 金属精錬;

- スラグ溶解など

最も一般的な意味では、高炉製錬は鉄鉱石原料から銑鉄を製造することです。

鋳鉄を製錬できる主な材料は次のとおりです。

- 燃料 - コークス。

- 鉄鉱石は鋳鉄を製錬するための原料です。

- フラックス – 砂、石灰石、その他の材料から作られた特別な添加剤。

装入物は小さな溶融片、つまりペレットまたは凝集体の形で炉に入ります。 鉱石物質は、マンガン鉱石または鉄鉱石のさまざまなバリエーションとすることができます。 原料はフラックスとコークスの層と交互に層状に炉に注入されます。

熱した鋳鉄の表面にスラグが浮き上がります。 液体金属が固まる前に不純物が排出されます。

原料の供給は、炉の運転と同様に継続的に行われなければなりません。 プロセスの一貫性は特別なコンベヤーによって保証されます。 説明した要素を介して炉に入ると、装入物は多くの技術的プロセスを経ます。

コークスを燃やすと必要な温度が得られますが、この温度は 2000 度を下回ってはなりません。 燃焼により酸素と石炭の結合が促進されます。 同時に二酸化炭素が生成されます。 高温の影響下では、後者は一酸化炭素になります。 おかげで鉄分が回復します。

鋳鉄は溶融コークスを通過すると鋳鉄になります。 この結果を可能にするためには、鉄が炭素で飽和している必要があります。 鋳鉄には、2 ~ 5% の炭素を含む合金が含まれます。

完成した金属は鍛冶場に蓄積された後、出銑口から取り出されます。 まず上部の穴からスラグが排出され、次に下部の穴から鋳鉄が排出されます。 後者はチャネルを通じてバケットに排出され、後続の処理のために送信されます。

高炉製品

高炉製錬の製品は次のとおりです。

- 鋳鉄;

- スラグ;

- 高炉(上部)ガス。

鋳鉄

銑鉄は高炉生産の主製品であり、スラグと高炉ガスは副産物です。

高炉で製錬された鋳鉄は、その後の使用方法に応じて、次の 3 つのグループに分類されます。

- 鋼への加工に使用される転換材料。

- 機械工学における鋳鉄鋳物の製造を目的とした鋳造工場。

- 製鉄における鋼の脱酸に使用される特殊な合金(フェロアロイ)。

鋳鉄は、鉄と炭素、マンガン、シリコン、リン、硫黄を含む多成分合金です。

鋳鉄には微量の水素、窒素、酸素も含まれています。 合金鋳鉄にはクロム、ニッケル、バナジウム、タングステン、チタンが含まれている場合があり、その量は製錬される鉱石の組成によって異なります。

銑鉄は鋼に加工することを目的としています。

このような鋳鉄は、その中の炭素(2.2〜4%)が化学結合状態にあるという事実によって特徴付けられます。

鋳鉄の破面は白色です。

組成と処理方法に応じて、次のようなものがあります。

- 0.15 ~ 0.30% のリンと 0.07% までの硫黄を含む平炉鋳鉄。

- Bessemer、リン 0.07%、硫黄を最大 0.069% 含む。

- トマソフスキー、リン 1.6%、硫黄を最大 0.08% 含む。

銑鉄は次の 3 種類に分類されます。

- 転化コークス (グレード M1、M2、M3、B1、B2)。

- 転化コークスリン(MF1、MF2、MF3)。

- 高品質顔料コークス(PVK1、PVK2、PVK3)。

高炉から出た鋳鉄はピッグに注入され、冷たい状態で機械製造工場に送られ、そこで特殊なキューポラ炉で再び溶解されて機械部品が鋳造されます。

鋳物用コークス鉄は、LK1 ~ LK7 の 7 つのグレードに製錬されます。

各グレードは、マンガン含有量に基づいて 3 つのグループ、リン含有量に基づいて 5 つのクラス、硫黄含有量に基づいて 5 つのカテゴリーに分類されます。

リン鋳鉄。

特別なグループは、最大 2% の P を含むリン鋳鉄で構成され、リン含有量に応じて、このような鋳鉄を鋼に変換するためにさまざまな技術が使用されます。

鋳造鋳鉄。

このタイプの鋳鉄は、鉄精錬所での鋳造製品の製造を目的としています。 これらの鋳鉄の特徴は、シリコン含有量 (2.75 ~ 3.75% Si) が高く、場合によってはリンも含有していることです。 これは、これらの元素が溶融鋳鉄に高い流動性、または鋳型に良好に充填する能力を与えるという事実によって説明されます。

鋳造鋳鉄は、機械製造工場で再溶解して成形鋳物を製造した後に使用されます。

鋳造鋳鉄は、鋳造製品の製造に使用されます。

- パイプ;

- ラジエーター;

- 水道付属品。

- スタニン。

- ブロック。

- ギアなど

このような鋳鉄は、破壊すると灰色になります。 その中で、炭素の一部はグラファイトの形で遊離状態にあります。 ねずみ鋳鉄には、通常、1.25 ~ 4.25% のシリコン、2.5 ~ 4% の炭素、0.5 ~ 1.3% のマンガン、0.1 ~ 1.2% のリンおよび少量の硫黄が含まれています。

マンガンは鋳鉄に硬さと脆さを与えます。

逆に、シリコンは鋳鉄の硬度を低下させ、そのような鋳鉄から作られた鋳物を機械加工しやすくします。

リンは鋳鉄を溶解しやすくし、金型の薄い部分をよく満たします。

リンを多量に含む鋳鉄で作られた鋳物は、耐摩耗性に優れていますが、同時に脆さも増します。

硫黄は鋳鉄に緻密な融点を与え、その機械的特性を低下させます。

特殊鋳鉄(合金鉄)。

これらはシリコン、マンガン、その他の元素を多く含む鉄合金で、製鋼や製鉄所で脱酸剤や添加剤として使用されます。

これらには次のものが含まれます。

- フェロマンガン (70 ~ 75% の Mn および最大 2% の Si);

- フェロシリコン (9 ~ 13% の Si および最大 3% の Mn);

- 鏡面鋳鉄 (10 ~ 15% Mn および最大 2% Si)。

近年、処理が不経済であるため、高炉での合金鉄の製錬は減少しています。 合金鉄を電気炉で精錬する方が収益性が高くなります。

スラグ

スラグは副産物であり非常に安価です 建材高品質で、セメント、コンクリート、レンガ、道路の下塗り材の製造に使用されます。

製錬中に得られるスラグの量は非常に多くなります (製錬される鋳鉄の重量の約 60%)。

スラグは塩基性または酸性のいずれかです。

酸性スラグは強度が高い。 液体の状態で蒸気または空気を吹き込むと、優れた断熱材であるスラグウールが得られます。

高炉(トップガス)

これは炉の上部、つまり上部を通って出てくるガスです。

CO、H2、CO2、CH4、N2で構成されています。 含まれるダストを除去したガスは燃料として高炉に吹き込まれる空気を加熱し、ボイラーの加熱などに利用されます。

ガス中には最大30%のCOが含まれているため、除塵して使用する燃料です。 高炉ガスの量は重量で鋳鉄の量の2.5倍です。 燃焼熱は 3600 ~ 3900 kJ/m3 です。

天然ガスを使用した混合高炉で高炉を運転する場合、炉頂ガス中の水素含有量は 6 ~ 8、場合によっては最大 12% に増加し、燃焼熱は 4200 kJ/m3 に増加します。

高炉ガスの約 30 ~ 35% は、高炉工場でエア ヒーターのノズルを加熱するために使用されます。 残りのガスは圧延工場や火力工場、熱電併給プラントで使用されます。

鋳鉄の製造プロセスは高炉で行われます。

必要な割合で採取された高炉原料が装入量を構成します。

鋳鉄は原料から得られる一次製品です。 鋳鉄の製造は、さまざまな酸化還元反応を使用した鉱石からの鉄の抽出に基づいています。 その後、鋳鉄は鋼の製造の原料として使用されます。

13. 高炉、その構造および操作。

溶鉱炉鋼製ケーシング内に耐火粘土レンガが並べられたシャフト炉です。 高炉ではそれらは隔離されます (図 7、a) 煙道、シャフト、蒸気、肩部、鍛冶場。 を通して 煙道門装入物は溶鉱炉に装填されます。 私のは下方に広がる円錐台の形状をしており、溶融する際に電荷の自由な低下を促進します。 レベルで ラスパラそして 肩海綿鉄が形成され、炭化して溶解し、鍛冶場に流れ込みます。 蒸気からの肩部は炉床に向かって狭くなっているため、固体装入物は蒸気とシャフト内に保持されます。

鍛冶場で 鯛 6液鋳鉄が溜まります。 その密度は 6.9 g/cm3、スラグの密度は約 2.5 g/cm3 であるため、鋳鉄の上にスラグの層があります。 蓄積されたスラグは定期的に排出されます。 蛇口 5,米。 7

鋳鉄 - 貫通 蛇口 1. 燃料燃焼のための酸化風は羽口から供給されます 4 最大500 kPaの圧力下。 それは蓄熱炉、つまりエアヒーターで予熱されます。 同じ羽口は、天然ガスおよびその他の燃料添加剤 (重油、粉砕燃料) を炉に供給するために使用されます。 上部には、 充填装置3 そして ガス出口2 高炉(上部)ガス用。 ストーブの主な特徴はその有効容積、つまりストーブの有効高さによって計算された内部容積です。

ドメインプロセス。炉内では、上から下へ - 装入物の流れ、下から上へ - 燃料の燃焼および装入物の成分との反応中に形成されるガスの流れという連続的な動きがあります。 高炉製錬の本質は、鉱石中の酸化物からの鉄の還元、鉄の浸炭、廃岩と燃料灰のスラグ化です。

酸化物の還元と鋳鉄の形成シャフトの中央部分の一酸化炭素による酸化鉄の還元から始まります。 装入量を蒸気まで下げると、次のような反応が進行し、より速く進行します。

3Fe 2 O 3 + CO = 2Fe 3 O 4 + CO 2 + dH;

Fe 3 O 4 + CO = 3 FeO + CO 2 -dH;

FeO + CO = Fe + CO 2 + dH。

鉄の浸炭は、反応による炭化鉄の形成による還元に続いて鉱山で始まります。

3Fe + 2CO = Fe 3 C + CO 2。

14. 酸素転炉での鋼の生産。

鉄鋼生産で広く使用されています 酸素コンバータープロセス s. 固定コンバーター (図 8) には 2 つのバンド 4 があり、それぞれが 2 つのローラー 1 の上に載っています。コンバーターのネックは対称的な形状をしています。 鋼製ケーシングの内側には、コンバーターにドロマイト樹脂レンガが並べられています。 出銑穴 3 は、完成した鋼材を排水するために設計されています。

酸素転炉の能力は 50 ~ 400 トンで、酸素転炉プロセスの本質は、転炉に装填された装入物に最大 1.5 MPa の圧力の酸素流を上から吹き込むことです。 高い酸素圧力により、金属の良好な混合が保証されます。 吹き始めはシリコンやマンガンなどが酸化してスラグとなります。 最初のパージ期間の後  酸素を使用して(16 分間継続)、羽口を上げ、転炉を傾け、スラグを排出し、金属サンプルを採取します。 転炉に石灰が加えられ、再び垂直位置に置かれ、羽口が導入され、第 2 期の酸素パージが始まります。 パージの 2 番目の期間では、不純物の酸化反応が継続し、炭素が燃え尽き、スラグ形成反応やその他の物理的および化学的プロセスが発生します。 2 回目のパージ期間の終わりに、脱酸素剤の一部がコンバーターに導入されます。 取り外し後 米。 8

酸素を使用して(16 分間継続)、羽口を上げ、転炉を傾け、スラグを排出し、金属サンプルを採取します。 転炉に石灰が加えられ、再び垂直位置に置かれ、羽口が導入され、第 2 期の酸素パージが始まります。 パージの 2 番目の期間では、不純物の酸化反応が継続し、炭素が燃え尽き、スラグ形成反応やその他の物理的および化学的プロセスが発生します。 2 回目のパージ期間の終わりに、脱酸素剤の一部がコンバーターに導入されます。 取り外し後 米。 8

羽口転炉を傾け、鋼の対照サンプルを採取し、鋼を注湯取鍋に放出し、そこでフェロマンガン、フェロシリコン、または複合脱酸剤による脱酸プロセスが完了します。

合計の持続時間は 40 ~ 60 分、酸素パージの持続時間は 18 ~ 30 分です。 利点: 品質が良く、生産性が高く、コストが低い。 欠点: 金属の大量の無駄 (6...9%)。

| " |

生産性は炉の大きさによって決まります。 最大出力は、シャフト型炉の体積が2〜5000立方メートルのときに観察されます。 m. 直径は11〜16メートル、高さは32〜37メートルです。

高炉図

シャフト炉は次の要素で構成されます。

上;

鉱山;

ラスパラ。

肩。

フォージ;

鯛。

コロシュニク- ワークスペースの要素の 1 つで、シャフトの断面全体に一定レベルの材料を分散させます。

私の– 高炉の円筒部分。装入物を溶かすのに十分な温度が維持されます。 炉の同じ部分で鉄が還元されます。

ラスパー– 主要な溶解プロセスを目的とした構造の最も幅の広いセクション。 その下には、過熱と、構造の次のセクションへの溶融物とスラグの移動に寄与する肩があります。

鍛冶場は耐火粘土レンガを使用して作られた石積みである棚の上に配置されます。 鍛冶場は、 と が収集される炉の一部です。 肩と炉床の間には、高温(酸素富化空気)と天然ガスを供給するための羽口があります。

動作原理

装入物はスキップホイストを使用して持ち上げられ、受入漏斗に落下します。 装入物の組成は、石灰石、コークス、融剤焼結石、鉱石で表されます。 ペレットの追加も可能です。

上部のコーン (大および小) が交互に動作し、材料の混合物をシャフトに移送します。 高炉の操業中、装入物の供給が徐々に行われます。 加熱は、熱の放出を伴うコークスの燃焼の結果として起こります。

炉床ガスの温度は摂氏1900度から2100度の範囲です。 それはN 2 、H 2 、COで構成されています。 層内を移動すると、層の加熱に寄与するだけでなく、鉄の還元プロセスも引き起こされます。 エアヒーター内の空気の高温 (1000 ~ 2000 度) により、高いガス温度が達成されます。

炉から出てくる250~300度のガスは、粉塵を取り除いたトップガス、つまりブラストガスとなります。 高炉ガスの最低発熱量は3.5~5.5MJ/m 3 に相当します。 組成は異なる場合があり、天然ガスの供給と爆発の酸素富化の結果として決定され、次の物質で表されます。

N 2 – 43-59%;

CO – 24-32%;

CO 2 – 10-18%;

H2 – 1-13%;

CH 4 – 0.2 ~ 0.6%。

基本的に、ガスは高炉ヒーターのノズルに一定の温度を与えるために必要です。 天然ガスやコークス炉ガスと組み合わせて、火力炉、加熱炉などのさまざまな炉に使用されます。

高炉の下部に入った鉄は溶解し、鋳鉄の形で炉内に蓄積されます。 液状スラグは鉄の酸化物が結合して形成され、密度が低いため鋳鉄の表面に残ります。

定期的に、鋳鉄とスラグが対応する出銑口から出てきます - 鋳鉄、スラグ。 スラグの量がわずかな場合には、鋳鉄の出銑穴のみが使用されます。 スラグの分離は鋳造現場で発生します。 液体の鋳鉄の温度は1420度から1520度の範囲です。

高炉の高い生産性は、蓄熱式熱交換器である強力なエアヒーターの存在によって達成されます。 高炉エアヒーターは、その開発者に敬意を表してカウパーと呼ばれることがよくあります。

カウパーは、シートとレンガのキャップで作られた垂直に配置された円筒形のケーシングです。 エアヒーターの燃焼室、つまり下部はバーナーと熱風エアダクトで構成されています。 サブノズル空間にバルブを採用し、スモークホッグへの出口と冷風エアダクトとの接続を可能とした。

最新バージョンのシャフト炉は 4 つのカウパーで作られており、交互に運転されます。2 つのカウパーのうち 1 つのカウパーのノズルは、高温に加熱された排ガスの吸気によって加熱され、加熱された空気が 3 つ目のカウパーを通過します。 4枚目のカウパーは予備です。

ブラストの継続時間は 50 ~ 90 分で、その後冷却されたカウパーが加熱され、次に最も熱いカウパーでブラストが実行されます。 暖気中はバーナーが作動し、開いたバルブを通って煙道ガスが障害物なくスモークホッグに入ります。 このとき、熱風および冷風の空気ダクトにあるバルブは閉じられています。

燃料の燃焼の結果、燃焼生成物が形成され、燃焼生成物は上方に移動して燃焼室からドーム下の空間に入り、その後下降してノズルを加熱します。 この後初めて、温度250〜400度の燃料製品が煙弁を通って煙突に入ります。

ブラスト中は、逆のプロセスが発生します。つまり、発煙弁が閉じられ、バーナーは作動しませんが、熱風および冷風の空気ダクトに取り付けられたバルブは開いています。 冷風は 3.5 ~ 4 気圧の圧力でサブノズル スペースに供給され、その後加熱されたノズルを通って移動し、加熱された形で燃焼室を通過して熱風の空気ダクトに入り、そこから冷却風が供給されます。炉。

特定の条件下では、爆風が湿り、窒素または酸素が豊富になることがあります。 窒素を使用すると、経済的に使用でき、高炉での製錬プロセスを制御できます。 天然ガスと組み合わせると、爆風に酸素を最大 35 ~ 40% 濃縮することにより、コークスの節約も可能になります。 湿度を3~5%に高めることで、カウパー内の送風加熱温度をより高くすることができます。 このような結果は、ノズル内の放射熱伝達が強化されることによって達成されます。

カウパーの高さは約 30 ~ 35 m、直径は 9 m 以下で、ノズルの上部と下部はそれぞれシリカまたはハイアルミナレンガと耐火物でできています。 4545、13045、110110 mm のセルは、厚さ 40 mm の詰め込まれたレンガから作成されます。 他のノズルも高炉で使用されます。つまり、水平通路と丸いセルを備えた 6 つの側面を持つブロックで構成されるノズルです。 高アルミナボールをベースにしたノズルも使用されます。

レンガノズル容積の立方メートルごとに、およそ 22 ~ 25 平方メートルの加熱面が提供されます。 m. 高炉の容積はカウパーノズルの容積の 1 ~ 2 倍です。 たとえば、炉容積が 3000 立方メートルの場合。 mカウパーの体積は約2000立方メートルになります。 m(3000/1.5)。

最も一般的なのは燃焼室を内蔵したカウパーです。 主な欠点としては、炉の長期運転による屋根の過度の加熱と燃焼室の変形が挙げられます。 カウパーバーナーを離れた場所に設置することもでき、燃焼室をドームの下に設置することもできます。 外部バーナーを使用すると、高い耐久性と利便性が確保されますが、そのようなデバイスの価格は最も高くなります。 アンダードーム燃焼室を備えたカウパーは最も安価ですが、バーナーとバルブがかなり高い位置にあるため、操作プロセスがより複雑になります。

ブロープロセス中に、空気が加熱される温度(1350 ~ 1400 度)は徐々に低下し、1050 ~ 1200 度の範囲になります。 定置式高炉を使用する場合は、温度を制御することでこのような差異を回避します。 冷風ダクトからの冷気の追加の結果として、必要なインジケーターが表示されます。 爆風温度は 1000 ~ 2000 度に低下し、それに伴って混合気内の冷気も減少します。

高炉で鋳鉄を製造する場合のおおよそのマテリアルバランス

1kgの鋳鉄を精錬する際の熱バランスを考えてみましょう。 残高を作成する際には、焼結物、鋳鉄、スラグ、高炉ガスが考慮されます。

ペレット: 酸化鉄(III) – 81%、二酸化ケイ素 – 7%、酸化カルシウム – 5%、酸化鉄(II) – 4%、酸化物および酸化物 – 1%、酸化マンガン – 0.3%、酸化リン – 約0.09 %、硫黄 - 約0.03%。

凝集体: 酸化鉄(III) – 63%、酸化鉄(II) – 16%、酸化カルシウム – 10%、二酸化ケイ素 – 7%、酸化アルミニウム – 2%、酸化マグネシウムおよび酸化マンガン – 1%、酸化リン –約0.25%、硫黄 - 約0.01%。

鋳鉄: 鉄 – 94.2%、炭素 – 4.5%、マンガン – 0.7%、シリコン – 0.6%、硫黄 – 約0.03%。

スラグ: 酸化カルシウム – 43%、二酸化ケイ素 – 36%、酸化アルミニウム – 10%、酸化マグネシウム – 7%、酸化マンガン – 2%、酸化鉄(II)および硫黄 – 1%。

高炉ガス: 窒素 – 44%、 – 25.2%、二酸化炭素 – 18%、水素 – 12.5%、メタン – 0.3%。

融剤凝集体を使用した結果の燃料消費量を分析してみましょう。 燃料費は、天然ガスとコークスの消費量(燃料換算量 510 ~ 560 kg/合金 1 t)と、エアヒーターの加熱に使用されるガスの消費量(燃料換算量 90 ~ 100 kg/t )に基づいて決定されます。ただし、高炉ガスの出力(合金 1 トンあたり燃料換算 170 ~ 210 kg)を除きます。 その結果、総消費量は次のようになります: 535 + 95 - 190 = 440 (kg s.e./合金 t)。

コークスと塊成物の製造にすでに一定量の燃料が費やされていることを考慮すると(合金 1 トンあたり約 430 ~ 490 kg、合金 1 トンあたり 1200 ~ 1800 kg)、必要な一次燃料の総消費量は合金 1 トンの生産コストは、440 + 40 + 170 = 650 (kg s.e./t) で、合金 1 トン当たりに計算すると、そのうち 170 および 40 kg s.e./t がコークスの生産に費やされます。

高炉の生産性は、有効容積利用率 (VUF) によって評価されます。 この指標は、24 時間以内の鋳鉄の精錬に対する構造の有効容積の比率として計算されます。 最新のストーブの場合、標準は0.43〜0.75立方メートルです。 m日/t。 CIPO が低いほど、オーブンがより効率的に使用されます。

この指標を体積単位に対する生産性の比率として考えるのがより論理的です。 高炉の比生産性(Pu = 1/KIPO)の指標を使用する方が便利です。その値は1.3〜2.3トン(立方メートル/日)です。

次の推奨事項に従うことで燃料を節約できます。

上部のガス圧力を 1.5 ~ 2 気圧に増加します (ガスの体積を減らすことで、上部のダストの除去を減らしたり、ブラスト流量を増やすことができます)。

炉内で微粉炭燃料を使用することにより、微粉炭燃料1キログラムあたり約0.8キロのコークスを節約する。

コークスの消費量を減らすためにカウパー内の空気を加熱する温度を上げる。

燃焼室に供給される前に空気と高炉ガスの温度を上昇させるために、カウパー排気ガスからの熱を利用する。

金属化炉と同じ方法で加熱された還元ガスを供給します(コークスの消費量を削減でき、燃料を最大 20% 節約できます)。

燃える液体スラグからの物理的熱の利用(この問題の解決策は有望ですが、スラグが定期的に放出されるためまだ実装されていません)。

高炉は、鋳鉄、スラグ、高炉ガス、ダストなどの製品の製造が行われる構造物です。 高炉生産の主な成功は、適切な時期に電化、機械化、自動化が発展し始め、この分野の活動に大きな影響を与えたことであると考えられています。 言い換えれば、これは、上部ローディングシステムおよびチャージ供給の連続コンベアプロセスにおける機構、電気駆動装置、および電気オートメーションの新しい完全なシステムの改善と構築に貢献しました。

高炉生産とは

高炉の構造は、バンカー室下のガスを精製するための油圧洗浄に必要な設備で構成されています。 鋳造機やスラグの処理を担う製品も保有しています。

高炉コンポーネントの修理が必要な場合、以下の場合は耐火物のみを使用して修理します。

- エアヒーター。

- エアダクト;

- 側溝;

- 鋳鉄製の取鍋。

溶解を促進するには、酸素燃料高速トーチまたはプラズマ トーチを使用できます。 さらに、高炉内には自動化された設備があり、これによりスケールカーを遠隔制御したり、金属が流れる取鍋やシュートを覆うバンカー室下の水素散布を実行したりすることができます。

高炉での製造では、天然ガス、一定の湿度を保った加湿風、酸素を豊富に含んだ風が使用されます。

高炉の最も広い部分

高炉の設計は、上で説明した多くの要素と部屋で構成されます。

これらには以下が含まれます:

- 地下バンカー敷地内。

- バケツ;

- カート;

- パスなど

高炉には一番広い部分があり、構造の中で最も蒸気が出る場所であり、その上部を頂部と呼びます。 鍛冶場の構造には、最初に大規模な準備が必要な、敷設用の尾根と呼ばれる底もあります。 鉄筋コンクリート基礎。 その目的は、鋳鉄やスラグの堆積などのプロセスを実行することです。 それらが蓄積されるとすぐに、それらは特別なシュートを通って出水口の空洞を通ってバケットに送られます。

高炉設計

高炉の主な構成要素には、炉頂部、シャフト、蒸気室、肩部、炉床が含まれます。

それぞれの詳細については、:

- 上部、つまり炉の上部には、上部ガスを除去するように設計されたガス出口が装備されており、装入ユニットを使用して装入プロセスが実行されます。

- 頂部の下にある円錐台の形をしたシャフトで、下部に向かって広がっています。これにより、頂部の空洞から原材料を受け取るプロセスが簡素化され、シャフト自体は、原材料の調製を目的としています。酸化鉱石や鉄の還元に。

- 先ほども紹介したラスパー。

- 頂部に向かって広がっている円錐台のように見える肩部は、スラグ形成プロセスを完了するとともに、その中に少量のフラックスと固体燃料を残すことを目的としています。

- 入ってくる燃料を燃焼させる炉は、最初は液体の状態である鋳鉄とスラグを蓄積するためにも必要です。

燃料が燃焼するには空気が必要ですが、その温度は特定の生産物で可能な最高温度です。 供給スキームは非常に簡単です。空気は道路から吸気口を通って取り込まれ、羽口によるリングエアダクトを通ってエアヒーターに送られます。

高炉図

高炉の動作原理については後述しますが、高品質な鋳鉄製錬を実現するための付帯装置や機構についても説明します。 適切な燃料供給を確保するために、特別な装置が使用され、原料が間違いなく炉のキャビティに入れられます。 高炉では、スラグや銑鉄を欠陥なく生産し、生産性やコストに悪影響を及ぼさないようにするために、定期的なメンテナンスが必要です。 この目的のために、天井クレーンが設置された特別な鋳造ヤードがあります。

炉内の空気を加熱するために特別なエアヒーターが使用され、各ヒーターは定期的に検査され、欠陥がないか診断されます。

さらに、オーブンに入る熱風を加湿する特別なシステムがあります。 生産工程上必要となります。 この施設には、燃料の燃焼に必要な空気を圧縮できる特別な送風機も装備されています。 最新の炉のスロートキャビティ内の圧力は 25 MPa に達することがあります。 高炉ガスを精製するためのガス精製装置などの設備があります。

高炉での生産は、さまざまな構造物の建設に圧延金属製品が現在でも使用されているため、ロシアおよび世界全体でその誕生以来現在でも需要があると考えられています。

高炉用燃料

鋳鉄を製造する炉は、コークスなどの原料を使用して稼働します。コークスは、鋳鉄を精錬する特別なコークス炉で発生します。 コークスは特殊な原料炭から製造されます。 一般に、大規模な冶金工場では、コークスは、平均して 50 ~ 70 の炉またはコークス化室がある特別なコークス化学作業場で生産されます。 それらはすべて 1 つのチャンバーに結合されています。

プロセス全体は完全に自動化されており、その本質は、粉砕されたコークス炭と非コークス炭の組成物がチャンバーキャビティに装填され、空気にアクセスすることなく1000℃まで加熱されるという事実にあります。

チャンバーは外部から加熱されます。 炉内の温度を1000℃に保つためには、炉間の空間を1400℃に保つ必要があり、コークス炉バッテリーは加熱されたガスと混合されたガスによって加熱されます。空気。 コークス化中、石炭が 100 ℃ の温度に加熱されると、水分のゆっくりとした蒸発が始まり、その後、石炭が 350 ℃ に加熱されると、乾燥してタールが除去されます。

温度が 450℃に上昇すると、コークス化炭中の粒子が軟化し始め、この方法で得られた粒子が石炭の非コークス化部分を包み込み始め、連続塊を形成し、その後単一の合金を形成します。 正確で高品質な構成を作成するには、すべての段階を完全に遵守する必要があります。 塊の熱が 480 ~ 650℃に達すると、塊は石炭の乾留による有機ガス状生成物を放出し始めます。

放出されたガスが石炭の固体の塊を膨張させるとすぐに、それは徐々にそこから離れ始め、その後、海綿状の石炭と多数の小さな細孔と亀裂が残り、これが半コークスになります。 温度が650~1000℃に達すると、銀色と明るい灰色のコークスになります。

生産を正しく使用すれば、1 トンの石炭から最大 750 個のコークスが得られ、さらに 300 m 3 のコークス炉ガスとほぼ 35 kg のコールタールが得られます。 ベンゼン12kg、アンモニア3kgが含まれます。 石炭は個人住宅の暖房に使用される優れた熱源です。

高炉はどのように機能するのですか?

高炉が何で構成されているかは非常に明らかですが、それがどのように機能するかを正確に理解する必要があります。

作業技術:

- 炉の設計は、上部にある外観が小さな円錐に似た充填装置を通って装入物がボウルの空洞に入るように設計されています。

- この後、リソースはボウルから大きな円錐のキャビティに移動し、その後装入物が炉に送られます。 このシステムにより、高炉からのガスが工場周囲の大気に浸透することはありません。

- 小さなコーンとその漏斗に装填が完了したらすぐに、原料を受け取るために構造を 60 度の角度で回転させる必要があります。これは、装入物をできるだけ均等に分配するために必要です。

- 次に、冶金炉が稼働し、シャフトが溶解して下降するプロセスを経て、資源の新しい部分のためのスペースが確保されます。

- 有効容量が常に満たされていることを確認することが特に重要です。

- 最新の高炉では、有効容積は 2000 ~ 50000 平方メートル、高さは直径をはるかに上回る約 35 メートルに達します。

動作原理では材料とガスが互いに向かって絶え間なく移動する必要があり、そのおかげで欠陥のない有能な生産が実行されるため、まさにそのような計画の設計は理由があって考えられました。 炉床と側面のデザインは、アルミナを含むレンガブロックで作られています。 スチール製ケーシング内に配置され、中を流れる水によって冷却されるカーボンブロックも使用できます。 配管システム高炉専用の冷凍機を使用。 この種の仕事用プロファイルは Minecraft ではありません。ここで注意する必要があります。 大型オーブンを使うかミニオーブンを使うかはあなた次第です。 しかし、それを発明した人は細部に至るまですべてを考え抜いたので、羽口が正常に機能していることを確認する必要があります。 (1票)