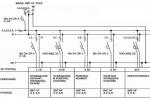

図1。 リアクタージャケット内のカスケードPID温度調節器の構造

図2. 反応器還流冷却器のカスケードPID温度調節器の構造

図2. 反応器還流冷却器のカスケードPID温度調節器の構造

1. 規制当局

一般的なポイント

– 制御サブシステムは 4 つの PID コントローラーで構成され、2 つの制御カスケードを形成します (図 1、図 2)。

– マスターレギュレーターとスレーブレギュレーターの制御(動作モードと設定の変更)は、リアクトルが動作中かどうかに関係なく、「設置ステータス」ニーモニックダイアグラムとレギュレーターウィンドウの両方から常に許可されます。

レギュレータの冗長性

– 信頼性を高めるために、システムには冗長レギュレーターが備わっています。 メインはソフトウェア コントローラー、バックアップはハードウェア コントローラー (SIPART DR22) です。

– ソフトウェア コントローラーの設定に従ってハードウェア コントローラーの係数 (伝達係数、積分時定数、微分時定数) を変更するには、ソフトウェア コントローラーの設定ウィンドウで [適用] ボタンをクリックします。

ソフトウェアコントローラーの構造

ソフトウェアコントローラの構造を図1、図2に示します。

レギュレータ制御

– 4 つのリアクトル調整器はすべて、調整器ウィンドウまたは「設置ステータス」模倣図から制御されます。 窓の外観を図1、図2に示します。

– 4 つのリアクター調整器のそれぞれに個別のウィンドウがあり、これには 2 つの形式があります。主なものは「調整器制御ウィンドウ」、補助的なものは「調整器設定ウィンドウ」です。 これらのフォーム間の切り替えは、ボタンを押すか、ウィンドウの右上領域で行われます。

– 「RAMP」ボタン(冷蔵庫の主要なレギュレータのウィンドウでのみ利用可能)を押すと、ランプ設定と制御ウィンドウが開きます(図 2 を参照)。

– ランプ自体は、「遷移時間」中の「初期値」値から「最終値」値までの温度基準の線形変化です。

– ランプのセットアップおよび制御ウィンドウは、ランプの進行状況を監視するように設計されており、オペレータがランプを制御する機能も提供します。

– 初期状態では、ランプが非アクティブで、「停止」ボタンが押され、「開始」ボタンと「一時停止」ボタンが放され、「一時停止」ボタンにアクセスできなくなり、「最終値」と「遷移時間」が表示されます。フィールドは入力可能で、「初期値」フィールドには現在の温度値が表示され、「経過時間」フィールドと「残り時間」フィールドにはゼロが表示されます。

– ランプがアクティブな場合、「停止」ボタンと「一時停止」ボタンが放され、「開始」ボタンが押され、「一時停止」ボタンが使用可能になり、すべてのフィールドは入力できなくなります。

「初期値」フィールドには、「開始」ボタンを押すかランプシステムを開始した後、コントローラーの設定の滑らかな変化が開始される温度値が表示されます。

[終了値] フィールドには、ランプの完了後に設定されるコントローラーの基準値が表示されます。

「Transition Time」フィールドには合計ランプ時間が表示され、「Elapsed Time」フィールドには経過ランプ時間が表示され、「Remaining Time」フィールドには残りのランプ時間が表示されます。

– 「移行時間」時間が経過すると、コントローラーの設定は「最終値」の値と等しくなり、入力フィールドとボタンは初期状態に戻ります。

オペレーターによるランプの実行

– システムには、オペレータのコマンドで、オペレータが指定した設定でランプを実行する機能があります。

– ランプを開始する前に、オペレーターは「終了値」フィールドと「移行時間」フィールドに必要な値を入力します。

– 重合段階の開始から最初に計画された水の追加投与の開始まで、オペレーターは「最終値」フィールドに反応器内の現在の温度よりも大きい値を入力することを禁止されます。

反応器が運転中の場合、重合段階の開始前、および最初に予定されている水の追加投与が開始した瞬間から、オペレーターはランプ設定および制御ウィンドウの入力フィールドにランプ制御ボタンを入力できません。オペレータが押すことはできません。

反応器が動作していない場合、オペレータはランプ設定および制御ウィンドウの入力フィールドを入力でき、オペレータはランプ制御ボタンを押すことができます。

– ランプを開始するには、オペレータは「停止」ボタンを押しながら「開始」ボタンを押します。

– ランプ中、「初期値」出力フィールドには、「開始」ボタンを押した後にコントローラー設定の滑らかな変化が開始される温度値が表示されます。

– ランプ中にパラメータ(最終値または遷移時間)を変更する必要がある場合は、「一時停止」ボタンを押す必要があります。 この場合、「開始」ボタンを押したままにし、「停止」ボタンを押したままにし、「最終値」と「遷移時間」の入力フィールドを入力できるようにします。 RAMP サブルーチンによるコントローラの設定変更および「経過時間」フィールドでの経過時間のカウントは一時的に停止されます。

– 新しいランプパラメータが入力フィールドに入力された後、オペレータが「一時停止」ボタンを押すと、「残り時間」出力フィールドの値が自動的に再計算され、新しいパラメータとカウントダウンでタスクをスムーズに変更するプロセスが開始されます。 「経過時間」フィールドのランプ時間が再開されます。

– 「残り時間」フィールドの新しい値は次のように計算されます。 「一時停止」ボタンを押す前のランプが一時停止中に「移行時間」フィールドに入力した時間よりも長く続いた場合、残り時間はゼロに等しくなり、コントローラ設定は「最終」フィールドの値に等しく設定されます。値」フィールド;

– 「開始」ボタンを押す場合と「一時停止」ボタンを押す場合の 2 つの場合、ジャケット内の先頭レギュレータのタスクはランプの「最終値」より 1 度低く設定されます。

規制当局の機能

– 4 つのリアクター調整器にはすべて、手動と自動の 2 つの動作モードがあります。 手動モードでは、フィードバックがオープンになり、PID アルゴリズムは機能しません。オペレーターとシステムはバルブの制御動作を変更できます。 自動モードでは、フィードバックが閉じられ、PID アルゴリズムが動作し、オペレーターとシステムは温度目標を変更することができます。

– 4 つのリアクトル レギュレータは、それぞれマスター レギュレータとスレーブ レギュレータを備えた 2 つのカスケード制御回路に結合されます。 スレーブ コントローラーとマスター コントローラーが自動モードの場合、カスケードは閉じていると見なされます。

– スレーブが手動モードの場合、マスター コントローラーは自動制御モードになることはできません。 オペレータまたはシステムがスレーブ コントローラを手動モードに切り替えると、マスターも手動モードに切り替わり、カスケードが開きます。 オペレータまたはシステムがスレーブ コントローラを自動モードに切り替えた場合、マスター モードは変更されず (手動のまま)、カスケードは開いたままになります。 マスター コントローラーは、スレーブが自動モードの場合にのみ自動モードに切り替えることができます。

– マスター レギュレーターが自動モードでオンになっている場合、マスター レギュレーターの制御動作をスレーブ レギュレーターのタスクと同等にプリセットすることにより、ショックのないカスケードの閉鎖が保証されます。

メーカー保証は、Protherm 工場によって認定された専門組織の従業員によって設置および試運転が行われた場合にのみ有効であることに注意してください。 同時に、Protherm証明書の存在は、ロシア連邦領域で施行されている活動範囲に関連する立法および規制法に従って、専門組織の職員の追加の認定の必要性を排除するものではありません。この組織。

Protherm 機器が設置された地域の現在の法律で規定されている保証義務の履行は、Protherm 製品の保証および非保証修理を行うための特別契約によって認可されたデバイスの販売者またはそれに関連する組織によって実行されます。 。 修理は、Protherm 認定サービス センターである組織でも実行できます。

Protherm 機器の保証修理または保証対象外の修理を行う会社は、保証期間中、メーカーの過失により発生したと判明したすべての欠陥を無料で解消します。 特定の保証条件と保証期間は、デバイスの販売および試運転時に確立され、文書化されます。 製品パスポートの裏面にある保証書の「販売情報」セクションに記入する必要があることに注意してください。これには、デバイスのシリアル番号、販売マークと対応するシール、販売日、および販売者の署名が含まれます。 。

メーカーの保証は、輸送による損傷、輸送および保管規則の違反、不凍液の使用、硬度塩を含むあらゆる種類の汚染、水の凍結、資格のない設置および/または試運転によって故障が引き起こされた製品には適用されません。取扱説明書への違反、機器および付属品の設置および操作、およびメーカーの制御を超えたその他の理由、および装置の設置およびメンテナンス。

確立された耐用年数は試運転の瞬間から計算され、特定の製品に添付されている文書に示されています。

Protherm 工場は、この製品のスペアパーツを製造中止後少なくとも 8 年間購入できることを保証します。

Protherm の機器および付属品について、メーカーは試運転日から 2 年間の保証期間を定めていますが、最終消費者への販売日からは 2.5 年を超えないものとします。

スペアパーツの保証は、Protherm 認定専門家によってスペアパーツが取り付けられた場合に限り、小売販売日から 6 か月です。

販売および/または試運転に関する情報が部分的または完全に欠如しており、文書によって確認された場合、保証期間はデバイスの製造日から計算されます。 製品のシリアル番号には製造日に関する情報が含まれています。番号 3 と 4 は製造年、番号 5 と 6 は製造年の週を示します。

認定 Protherm サービス センターである組織は、認定サービス センターの専門家がメーカーの保証を除外する上記の理由を発見した場合、第三者によって委託された機器に対する最終消費者に対する保証修理を拒否する権利を有します。

これは、出力パラメータ j が測定できないいくつかの外乱の影響を受ける場合に、複雑なオブジェクトに対して使用されます。 この場合、測定可能な中間パラメータj 1 を有するオブジェクトが選択され、それに基づいてオブジェクトの規制が行われる。 最初の制御ループを取得します。 このコントローラーは、出力パラメーター j に影響を与える、複雑なオブジェクトに作用する外乱の一部を考慮していません。 パラメータ j を使用して、2 番目の制御ループが構築されます。 2 番目の回路のレギュレータは、1 番目の回路のレギュレータの動作を制御し、その動作が出力パラメータ j に対する外乱の影響を補償するようにそのタスクを変更します。 これがカスケード制御(第 1 および第 2 制御カスケード)の意味です。

米。 5.18 ボイラードラム内の水位制御システムの図:

N b – ボイラードラム内の水位。 D pp – 過熱蒸気消費量 (l); W c – 給水消費量 (m vol); ZD– ポインタの設定 (レベル値を設定します) N b,0); WEC – 節水装置; PP – 過熱器

これを、外乱のある 3 つのオブジェクトの連続接続で構成される複雑なオブジェクトの制御図で考えてみましょう (図 5.19)。

中間パラメータ j 1 の調整器は、それを一定に保ち、j 1.0 に等しく維持しようとします。 これが第 1 の規制カスケードです。

このコントローラーは外乱 l 1 のみを考慮します。 外乱 l 2 および l 3 は出力パラメータ j に影響を与えます。 レギュレーター j (2 番目の制御カスケード) は、変数タスク task ( ZPZ) はタスクを ±Dj 1 だけ最初の回路に変更します。 このタスクの追加を受け取ると、コントローラj 1 は、出力パラメータjに対する外乱l 2 およびl 3 の影響を補償するような方法でパラメータj 1 を変更する。 レギュレーターj(2段目)いわば、最初のレギュレーターの動作を修正します (j 1 に従って)。 コレクティブレギュレーター(CR)と呼ばれる.

米。 5.19。 カスケード制御方式:

ZD- マスター; ZPZ– 変数参照ジェネレーター。 KR – 補正レギュレーター

カスケード制御の例は、共通の蒸気本管で動作する複数のボイラー間の熱負荷の分散です (図 5.20)。

米。 5.20。 一般的な蒸気本管で動作するボイラーの熱負荷の調整: RSZ – 信号乗数を設定します。 GKR - メイン補正レギュレーター

2 つのボイラーが所定の流量で蒸気を蒸気本管に供給します D k1と D k2。 蒸気本管からタービンに蒸気が流れます T 1 ; T 2と T 3 経費あり D T1; D T2と D T3。 ボイラーから入ってくる蒸気の流れとメインラインからタービンへ出る蒸気の流れのバランスが取れている場合、メインライン内の蒸気の圧力は R mは変わりません( R m,0)。

タービンが多かれ少なかれ蒸気を消費し始めると、メインラインへの蒸気流入とメインラインからの蒸気の流れのバランスが崩れ、圧力が低下します。 R mを規制する必要がある。 このシステムの中間オブジェクトはボイラーです に 1と に 2、中間パラメータはボイラーの熱負荷です。 D q1と D q2. それらに基づいて、熱負荷レギュレータが構築されます ( RTN)、燃料(ガス)の供給を制御します。 これは最初の規制カスケードです。

レギュレータは熱負荷を一定に保ちます D q 1.0 および D q 2.0、つまり蒸気消費量 D k1と D k2。 ライン内の圧力がかかると、 R mが変化し始める(パラメータj)、圧力調整器が作動する R m (これは 2 番目のカスケード)、圧力偏差 ±D に応じて R m =( Rメートル - R m,0) は出力で信号を生成し、基準信号乗算器 ( RSZ) ボイラー熱負荷調整器の動作を制御します ( RTN)、±D の値でタスクを変更します。 D q. この信号に従って、PTH レギュレーターはボイラーへの燃料供給を変更し、それによって蒸気消費量の生成を行います。 D k1と Dライン内の圧力を回復するような方法で k2 Rメートル。

これらの制御方法で望ましい結果が得られない場合は、外乱を制限することになります。

カスケード システムは、最も危険な外乱に対して慣性が小さい中間座標を選択し、それにメイン出力と同じ規制アクションを使用できる場合、制御チャネルに沿って大きな慣性を持つオブジェクトを自動化するために使用されます。オブジェクトの。

この場合、制御システム (図 19) には 2 つのレギュレータが含まれます - メイン (外部) レギュレータ R、オブジェクトのメイン出力を安定させるのに役立ちます そう、および補助(内部)レギュレータ R 1、補助座標を調整するように設計されています で 1 補助コントローラの対象は主コントローラの出力信号です。

規制法の選択は、規制当局の目的によって決まります。

静的エラーを発生させずにメイン出力座標を所定の値に維持するには、メイン コントローラーの制御則に積分コンポーネントが含まれている必要があります。

補助レギュレータは迅速な応答が要求されるため、任意の制御則を持つことができます。

単一回路 ASR とカスケード ASR を比較すると、カスケード ASR の内部ループの高速化により、特に制御チャネルを介して到来する外乱を補償する場合に、過渡プロセスの品質が向上することがわかります。 プロセスの条件に従って、補助変数に制限が課される場合(たとえば、温度が最大許容値を超えてはいけない、または流量比が特定の制限内にある必要がある)、次の制限も課せられます。メインコントローラーの出力信号。これは補助コントローラーのタスクです。 これを行うために、飽和のあるアンプセクションの特性を持つデバイスがレギュレーターの間に設置されます。

米。 19. カスケード自動制御システムのブロック図:

W, W 1 – メインチャンネルと補助チャンネル で 1 対象物の管理された量。 R, R 1 – メインおよび補助レギュレーター; х Р、х Р1 – 規制当局の規制影響 Rそして R 1 ; ε、ε 1 – 制御量の現在値と設定値の間の差異の大きさ でそして で 1 ; で 0 – メインレギュレータへのタスク R

熱技術設備のカスケード自動制御システムの例。 図では、 図 20 は、熱交換器の出口での液体の温度を安定させるためのカスケード システムの例を示しています。このシステムでは、補助回路が加熱蒸気流 ASR です。 レギュレータ1は、蒸気圧力に乱れが生じた場合に、規定の流量を維持するように調節弁の開度を変更する。 装置内の熱バランスが崩れた場合(たとえば、入力温度または液体流量、蒸気エンタルピー、環境への熱損失の変化が原因)、出力温度が設定値からずれることになります。温度調節器 2 は蒸気流量調節器 1 の設定を調整します。

熱技術プロセスでは、多くの場合、主座標と補助座標は同じ物理的性質を持ち、システムの異なる点で同じ技術パラメータの値を特徴付けます(図21)。

図20。 蒸気流量調整器 (項目 1) へのタスクの修正を伴うカスケード温度制御システム (項目 2)

米。 21. 中間点での補助座標の測定を備えたカスケード ASR のブロック図

図では、 図22は、反応混合物加熱器2および反応器1、ならびに反応器内の温度安定化システムを含むプロセスフロー図の一部を示す。

蒸気流量に対する制御効果は、熱交換器の入力に供給されます。 2 つのデバイスとパイプラインを含む制御チャネルは、高い慣性を持つ複雑な動的システムです。 オブジェクトは、システムのさまざまな点に到達する多くの外乱の影響を受けます。蒸気の圧力とエンタルピー、反応混合物の温度と流量、反応器内の熱損失などです。制御システムの速度を上げるには、カスケード ACS が必要です。この場合、主な制御変数は反応器内の温度であり、熱交換器と反応器の間の混合物の温度は補助的な変数として選択されました。

米。 22. 熱交換器出口(項目 2)の温度コントローラー設定(項目 3)の修正を伴う反応器(項目 1)内のカスケード温度制御システム(項目 4)

カスケード ASR の計算。カスケード ASR の計算には、メインおよび補助チャネルに沿ったオブジェクトの特定の動的特性に対するメインおよび補助レギュレーターの設定を決定することが含まれます。 主レギュレータと補助レギュレータの設定は相互に依存しているため、反復法を使用して計算されます。

各反復ステップで、コントローラーの 1 つが同等のオブジェクトを条件付きで参照する、縮小された単一ループ ASR が計算されます。 図のブロック図からわかるように、 図23において、主レギュレータの等価物(図23、a)は、閉じた補助回路と主制御チャネルとの直列接続である。 その伝達関数は次と等しい

(93)

(93)

米。 23. 主レギュレータ (a) および補助レギュレータ (b) を備えた等価単一回路制御システムのブロック図: 上部 - 等価単一回路図。 以下 – カスケード ACP から単一回路への変換

補助コントローラ 2 (図 23) の同等の目的は、補助チャネルとメイン開ループ システムの並列接続です。 その伝達関数の形式は次のとおりです。

(p)=W 1 (p) – W(p)R(p)。(94)

計算はメインレギュレーターから始まります。 この方法は、補助チャネルの慣性が主チャネルの慣性よりもはるかに小さい場合に使用されます。 最初のステップでは、主回路の動作周波数 ( ω p) 補助 ( ω p1) と ω=ωр

. (95)

. (95)

. (96)

. (96)

したがって、最初の近似として、設定は S0メインレギュレータ 1 は依存しない R1(p)そして、次の場所にあります ウェ°(p)。

2 番目のステップでは、伝達関数を使用して等価オブジェクト (1) に対して補助コントローラーの設定が計算されます。 W1e(p)、それらを置き換えます R(p,S°)。

結合ACP

複合自動制御システムは、重大な制御外乱を受けるオブジェクトの自動化に使用されます。 システムは、その構築において「逸脱による」(ポルズノフの原理)と「外乱による」(ポンスレの原理)という 2 つの規制原理が使用されるため、組み合わせと呼ばれます。 ポルズノフ原理に従って構築されたシステムは負のフィードバックを持ち、閉じたサイクルで動作します。 外乱 (ポンスレ) システムにはフィードバックがなく、開ループで動作します。

図に示すブロック図を使用して複合自動制御システムを構築するには 2 つの方法があります。 これらのブロック図からわかるように、両方のシステムには共通の特徴があります。それは、オブジェクトの出力座標に対する 2 つの影響チャネルの存在と、(レギュレーター 1 を介した) 閉じた 2 つの制御ループの使用です。 ) そして開く(補償器2を介して) ). 唯一の違いは、2 番目のケースでは、補償器からの補正パルスがオブジェクトの入力ではなく、レギュレーターの入力に供給されることです。

米。 24. 補償器の出力をオブジェクトの入力に接続する場合の結合 ASR のブロック図: a – 元の図。 b – 変換された図。 1 – レギュレーター; 2 – 補償器

米。 25. 補償器出力をレギュレータ入力に接続する場合の複合 ASR のブロック図: a – 元の回路。 b – 変換された図。 1 – レギュレーター; 2 – 補償器

この影響を変更するための法則を形成する動的デバイスが正しく選択され、計算されていれば、最も強い外乱に対する補正パルスの導入により、動的制御誤差を大幅に減らすことができます。

このようなシステムを計算するための基礎は次のとおりです。 不変原理:システムの出力座標の指定値からの偏差は、いかなる駆動または外乱の影響下でもまったくゼロに等しくなければなりません。

不変原理を満たすには、すべての妨害影響の理想的な補償とタスク信号の理想的な再生という 2 つの条件が必要です。 実際の制御システムで絶対的な不変性を達成することは事実上不可能であることは明らかです。 通常、最も危険な外乱に関しては部分的な不変性に限定されます。 1 つの不穏な影響に関して、開ループ制御システムと複合制御システムの不変条件を考えてみましょう。

開ループおよび複合 ASR の不変条件。開ループシステムの不変条件を考えてみましょう (図 26): y(t)= 0.

米。 26. 開ループ自動制御システムのブロック図

ラプラス像に移ります XB(r)そして Y(p)信号 ×V(t)そして y(t)、外乱チャネルに沿った物体の伝達関数を考慮して、この条件を書き直してみましょう。 WB(p)と規制 WР (p)と補償器 RK(p):

Y(p) = X B(p) 0。 (97)

妨害がある場合[  ] 不変条件 (97) が満たされる場合

] 不変条件 (97) が満たされる場合

W B (p) + R k (p)W P (p)=0、(98)

R k () = -W В ()/W Р ()。(99)

したがって、あらゆる外乱に対する制御システムの不変性を確保するには、動的補償器を設置する必要があります。その伝達関数は、外乱チャネルと制御チャネルに沿った物体の伝達関数の比に等しくなります。反対の記号で。

結合された ASR の不変条件を導出してみましょう。 補償器からの信号が物体の入力に供給される場合 (図 24、a を参照)、結合された ASR のブロック図は、開ループ システムと閉ループの直列接続に変換されます (図 24、b) を参照してください。伝達関数はそれぞれ等しいです。

.

.

この場合、不変条件 (97) は次のように記述されます。

X B (p) 0 の場合、および WZS(p)、次の条件が満たされる必要があります。

それらの。 不変条件。

複合制御システムを使用する場合 (図 25、a を参照)、不変条件の導出により次の関係が得られます。 (図 25、b) を参照してください。

(101)

(101)

もし XB(p)0そして WZS(r)、その場合、次の条件が満たされる必要があります。

R to (p) = -W B (p) /。(103)

したがって、補償器の出力をコントローラの入力に接続すると、不変条件から得られる補償器の伝達関数は、オブジェクトだけでなくコントローラの特性にも依存します。

不変 ASR の物理的な実現可能性の条件。不変制御システムを構築するときに生じる主な問題の 1 つは、その物理的な実現可能性です。 条件 (99) または (103) を満たす補償器の実現可能性。

構造が与えられており、その設定を計算するだけで済む従来の産業用レギュレータとは異なり、動的補償器の構造は、外乱チャネルと制御チャネルに沿った対象物の動的特性の比率によって完全に決定され、次のことがわかります。非常に複雑であり、これらの特性の比率が好ましくない場合、物理的に不可能です。

「理想的な」補償器は、次の 2 つの場合に物理的に実現できません。

制御チャネルに沿った純粋な遅延時間が、妨害チャネルを介した遅延時間より大きい場合。 この場合、次のような理由から、理想的な補償器にはリード リンクが含まれている必要があります。

(104)

(104)

, (105)

, (105)

次に (99) を考慮します。

(106)

(106)

補償伝達関数の分子の多項式の次数が分母の多項式の次数より大きい場合。 この場合、補償器には理想的な微分リンクが含まれている必要があります。 この結果は、外乱チャネルと制御チャネルを記述する微分方程式の次数の特定の比率について得られます。 させて

W В (р) = В в (Р)/そして Wp(p)= Вр(Р)/,(107)

どこ B in (P)、A B (p)、VP (p)、AP (p)- 次数の多項式 t V、n B, mPそして npそれに応じて。

m K = m B + n p ; n k = n in + m r。

したがって、不変 ASR の物理的な実現可能性の条件は、次の関係が満たされることです。

τ in ≧ τ р および m B + n p ≤ n in + m р。(108)

例。発熱反応が起こる撹拌装置を備えた化学反応器内の温度制御システムを考えてみましょう (図 27)。

米。 27. 混合装置を備えた化学反応器の概略図: 1 – 温度計。 2 – コントロールバルブ; 3 – 流量計

主な外乱チャネル「反応混合物の流量 - 反応器内の温度」を 2 つの一次非周期リンクで近似し、制御チャネル「冷却剤の流量 - 反応器内の温度」を次のように近似します。一次の 3 つの非周期リンク:

, (109)

, (109)

, (110)

, (110)

どこ T 1 、T 2 、T 3 – 反応器の主熱タンク、温度計、冷却ジャケットの最大時定数。

式 (99) と一致する不変制御システムを構築するには、伝達関数を持つ補償器を導入する必要があります。

, (111)

, (111)

この場合、条件が違反されており、補償器には理想的な微分リンクが含まれている必要があるため、これは物理的に実現不可能です。

エクササイズ

この例に従って、精留プラントの制御システムを開発します。 計算する  , .

, .

初期データ。

1. 蒸留装置の図 (図 28)。 設備は蒸留塔で構成されています に、初期混合物加熱用熱交換器 T-1、ボイラー T-2、凝縮器 T-3、還流タンク E.

カラムは二成分混合物を分離します。 分離された成分の沸点は大きく異なるため、塔の段数が少なく高さが低くなります。 妨害および制御の影響の伝達チャネルに沿った遅延と慣性は比較的小さいです。 プロセスの主な制御(規制)量、つまり留出物と塔底生成物の組成(温度)の間には、強力な内部相互関係があります。

蒸留塔の頂部から出る蒸気流には、T-3 熱交換器の動作条件下で不活性ガスに凝縮しない成分が含まれています。 それらは(燃料ネットワークに)吹き込むために灌漑タンクから排出されます。

設備の動作モードは、流れの観点から、大規模かつ頻繁に外乱を受ける可能性があります。 Fそして構成 XF原材料; T-1 熱交換器および T-2 ボイラーに供給される加熱剤の圧力 (流量) によって。 凝縮器T-3に供給される冷媒の圧力(流量)に応じて変化します。

精留プロセスの「重要な」制御は、塔への還流供給ライン上の規制機関です。 に T-2ボイラーへの加熱剤供給ライン。

米。 28. 精留プラントのスキーム

2. オブジェクトの動的パラメータが設定されます: (時間定数 T; τを遅らせます。 透過係数 に v) チャネルを通じて:

A. 「レギュレーター P01 の位置の変更 – 原材料の消費量」 F» (XR 1 F);

b. 「レギュレーターの位置の変化 P02 – 加熱剤の消費量」 F 1 " (XR 2 F 1 );

b*。 「レギュレーターの位置変化 P02 - 原料温度θ」 F T-1の後」 (XR 2 θ F);

V. 「規制機関 P03 の位置の変更 - 留出物の組成 XD» (XR 3 XD);

d. 「レギュレーター P04 の位置の変化 - 圧力」 Rコラムで」 (XR 4 P);

d. 「レギュレーター P05 の位置の変化 - カラムキューブ内のレベル」 (XR 5 L);

e. 「規制機関の立場の変更 P02」 * - 原料温度θ F T-1の後」 (XR 2* θ F);

そして。 「規制機関の立場の変更 P04 * - プレッシャー Pコラムで」 (XR 4* R);

h. 「レギュレーター P06 の位置の変化 - カラム底部の温度」 (XR 6 θ に);

z*。 「調整体の位置の変化 PO6 - 塔頂部の温度 θ B」 (XR 6 θ B);

そして。 「調整体の位置の変化 ROZ - 温度 θ」 B列の一番上にある」 (バツ P3 θ B);

そして * 。 「規制機関の位置の変化 ROZ - 温度θ に列の一番下」 (XR 3 θ に).

3. 物体に作用する外乱の大きさは、規制機関のストロークの % で表されて指定されます。

a) チャンネル XR 1 F(原材料消費量に基づく) F);

b) チャネル XR 2 F1、XР2θF(発熱剤圧力による) P 1 とその熱量 q 1);

c) チャンネル XR 3 XD(原材料の組成による) XF);

d) チャンネル X P4 P(圧力によって R 2 凝縮器 T-3) に供給される冷媒。

d) チャンネル XR 5 L(熱量による q 2 ボイラー T-2) に供給される加熱剤。

4. 規制プロセスの品質要件が指定されている (動的エラー) X マックス、規定時間 tP、過渡過程の減衰度 ψ , 静的制御エラー バツ cm)。

タスクの項目 2 (項目 a ~ d)、項目 3、項目 4 の初期データを表に示します。 9、表の点 2 (f、g、h、i) の a。 初期データは10個。

表 9. 対象物の動的パラメータと規制プロセスの品質要件

| 動的パラメータ | 寸法 | オプション | ||||||||||||

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | T | と 分 と 分 分 分 | 8,0 6,2 6,0 4,8 3,6 3,6 | 8,4 6,5 7,0 5,0 4,0 4,0 | 9,0 6,6 6,5 4,6 3,8 2,8 | 5,9 8,5 4,5 3,0 4,5 | 9,4 5,8 12,0 4,9 4,2 4,2 | 9,6 6,8 10,0 8,0 4,5 3,0 | 10,4 6,3 7,1 4,7 3,0 3,7 | 8,2 6,1 6,4 4,4 3,5 4,8 | 9,8 5,9 7,2 5,1 4,3 5,0 | 12,0 5,5 8,0 5,0 2,7 3,4 | 10,5 5,4 8,4 4,7 3,1 4,6 | 11,6 5,3 8,8 5,2 4,4 4,4 |

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | OBへ | 測定単位.reg.ve% ストローク r. O. | 3,9 0,40 0,80 0,01 0,01 16,0 | 4,0 0,48 0,60 0,012 0,10 32,0 | 3,8 0,44 0,70 0,011 0,07 20,0 | 3,9 0,40 0,80 0,01 0,08 30,0 | 4,2 0,43 0,85 0,012 0,07 30,0 | 4,1 0,50 0,82 0,01 0,10 50,0 | 4,3 0,58 0,80 0,012 0,08 27,0 | 3,9 0,42 0,78 0,014 0,047 23,4 | 4,4 0,50 0,81 0,01 0,05 29,2 | 4,1 0,47 0,78 0,011 0,05 18,0 | 3,7 0,60 0,83 0,014 0,08 24,0 | 4,05 0,48 0,80 0,012 0,075 35,0 |

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | τ | と 分 と 分 分 分 | 2,0 4,6 1,5 2,9 1,9 1,8 | 2,1 4,8 2,0 3,0 1,8 2,2 | 2,3 4,9 1,8 2,8 1,5 1,3 | 2,5 4,3 2,3 2,7 1,8 2,4 | 2,4 4,2 3,0 2,9 1,9 2,6 | 2,5 5,0 2,5 3,1 2,0 1,2 | 2,6 4,7 2,0 2,8 2,7 1,6 | 2,1 4,5 1,9 2,6 2,1 2,5 | 2,5 4,4 2,1 3,0 2,0 2,7 | 3,2 4,1 2,2 3,1 1,9 2,0 | 2,6 4,0 2,1 2,8 2,5 2,8 | 3,0 3,9 2,2 3,0 2,0 2,3 |

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | ×B | % ストローク r. O. | ||||||||||||

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | X マックス | m3/h 0℃ m3/h m.シェア kgf/cm2 んん | 5,0 8,0 0,05 0,8 | 6,0 6,0 0,06 0,7 | 5,5 7,0 0,055 0,6 | 6,0 7,8 0,05 0,75 | 5,6 8,2 0,06 0,5 | 5,2 7,9 0,05 0,9 | 6,1 8,3 0,06 1,0 | 5,4 8,0 0,07 0,85 | 5,3 8,1 0,05 0,50 | 5,7 8,4 0,055 0,80 | 6,2 7,9 0,07 0,94 | 6,0 7,6 0,06 0,65 |

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | tP | と 分 と 分 分 分 | ||||||||||||

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | Ψ | 0,75 | ||||||||||||

| ΔХР1 → ΔF ΔХР2 → Δθ F ΔХР2 → ΔG n ΔХР3→ΔXD ΔХР4 → ΔP ΔХР5→ΔL | xにm | m3/h 0℃ m3/h m.シェア kgf/cm2 んん | 3,8 | 2,6 | 3,0 | 2,9 | 3,2 | 3,4 | 3,1 | 2,9 | 4,2 | 2,8 | 4,0 | 3,6 |

表 10. 対象物の動的パラメータと規制プロセスの品質要件

| オブジェクト(コントロールチャンネル) | 動的パラメータ | 寸法 | オプション | |||||||||||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | T | 分 分 | 3,4 1,6 | 2,8 1,4 | 2,6 1,9 | 3,2 1,8 | 2,4 1,3 | 2,7 1,5 | 3,1 1,2 | 3,3 1,8 | 2,2 2,0 | 2,8 1,0 | 2,9 1,6 | 2,0 2,1 |

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP ΔХ Р6 → Δθ K ΔХР6 → ΔθВ ΔХР3 → ΔθВ ΔХ Р3 → Δθ F | 測定単位.reg.ve% ストローク r. O. | 0,58 0,15 | 0,60 0,10 | 0,64 0,075 | 0,80 0,08 | 0,86 0,09 | 0,75 0,15 | 0,82 0,14 | 0,76 0,10 | 0,94 0,08 | 0,76 0,10 | 0,90 0,16 | 0,80 0,10 | |

| K11 K12 K22 K21 | 0,70 0,50 0,80 0,40 | 0,80 0,60 0,90 0,50 | 0,80 0,40 0,70 0,50 | 0,80 0,60 0,90 0,70 | 0,90 0,80 0,70 0,60 | 0,80 0,50 0,80 0,60 | 0,90 0,80 0,90 0,70 | 0,90 0,80 0,80 0,70 | 0,90 0,40 0,80 0,75 | 0,70 0,50 0,60 0,40 | 0,85 0,55 0,70 0,50 | 0,85 0,70 0,90 0,65 | ||

| ΔХ * Р2 → Δθ F ΔХ * Р4 → ΔP | τ | 分 分 | 1,5 0,38 | 1,4 0,33 | 1,2 0,44 | 1,7 0,40 | 1,4 0,30 | 1,3 0,35 | 1,5 0,27 | 1,6 0,41 | 1,0 0,46 | 1,3 0,25 | 1,5 0,40 | 1,0 0,50 |

コントロールの質問

1. プロセス制御スキームにおけるカスケード自動制御システム。 その構築と運用の原則。 産業およびエネルギーにおけるカスケード自動制御システムの例。

2. プロセス制御スキームにおける自動制御システムの組み合わせ。 構築と運用の原則。 物理的な実現可能性の条件。 産業とエネルギーにおける自動制御システムの組み合わせの例。

実践第8回(2時間)