Plazmas izsmidzināšanai ir vairākas priekšrocības salīdzinājumā ar gāzes liesmas izsmidzināšanu un elektriskā loka metalizāciju:

- ļauj uzklāt pārklājumus no plaša sastāva materiāliem (metāli, sakausējumi, oksīdi, karbīdi, nitrīdi, borīdi, plastmasas un to dažādie sastāvi) uz dažādiem pamatmateriāliem (metāli, keramika, grafīts, plastmasa u.c.);

- Plazmas lāpas ļauj regulēt plazmas enerģētiskos raksturlielumus plašā diapazonā, kas atvieglo pārklājumu ražošanu ar īpašībām, kuras nosaka tehnoloģijas prasības;

- inerto gāzu un bezskābekļa maisījumu izmantošana plazmas degļos palīdz samazināt izsmidzinātā materiāla un detaļas virsmas oksidēšanos;

- Pārklājumi, kas iegūti ar plazmas izsmidzināšanu, fizikālo un mehānisko īpašību ziņā ir pārāki par pārklājumiem, kas iegūti ar gāzes liesmas un loka izsmidzināšanas metodēm.

Plazmas loka izsmidzināšanu atbilstoši izmantotā pildvielas veidam iedala pulvera izsmidzināšanā un stieples izsmidzināšanā ( rīsi. 3.12).

Tehnoloģiskais process

Pulvera pulverizatori atkarībā no īpašībām un daļiņu izmēra var piegādāt pildvielu ( rīsi. 3.13):

- tieši plazmas strūklā pie plazmas degļa izejas;

- leņķī pret plazmas degļa sprauslu pret jonizētās gāzes plūsmu;

- plazmas degļa sprauslas iekšpusē plazmas loka anoda zonā vai preanoda zonā.

Pulvera padeve plazmas strūklā tiek izmantota lieljaudas plazmas lāpās. Šāda padeves shēma neietekmē plazmas plūsmas veidošanos, un plazmas lāpām ir raksturīga pārspīlēta jauda, lai plazmas strūklas siltums būtu pietiekams, lai uzsildītu pulveri.

Pulvera padeve uz pirmsanoda zonu ir visizdevīgākā siltuma pārneses ziņā, bet ir saistīta ar daļiņu pārkaršanu sprauslā un sprauslas aizsērēšanu ar izkausētām daļiņām, kas rada nepieciešamību izvirzīt paaugstinātas prasības pulvera padeves vienmērīgums.

Pulvera daļiņu sildīšanas efektivitāti var palielināt pie tādiem pašiem režīma parametriem, vienmērīgāk sadalot pulveri pa plazmas strūklas karstās zonas šķērsgriezumu. To veicina plazmas lāpu konstrukcija, kas ļauj ievadīt pulveri plazmas strūklā nevis caur vienu caurumu, bet, piemēram, caur trim, kas atrodas 120° leņķī. Šajā gadījumā pulvera sildīšanas efektivitāte svārstās no 2 līdz 30%.

Rīsi. 3.12. Plazmas izsmidzināšanas shēma:

a - pulveris; b - stieple. 1 - plazmas gāzes padeve; 2 - plazmas lāpas katods; 3 - katoda korpuss; 4 - izolators; 5 - anoda korpuss; 6 - pulvera padevējs (att. a) vai stieples padevējs (b att.); 7 - pulvera transportēšanas gāzes padeve; 8 - plazmas strūkla; 9 - barošanas avots.

Rīsi. 3.13. Pulvera padeves shēmas plazmas deglim:

1 - plazmas strūklā; 2 - leņķī pret plazmas strūklu; 3 - sprauslā.

Pieteikums

Nodilumizturīgu pārklājumu izsmidzināšanai izmanto pulverus, kuru granulācija nepārsniedz 200 mikronus. Šajā gadījumā pulvera daļiņu izkliedei jābūt šaurās robežās ar izmēru starpību ne vairāk kā 50 μm. Ar ievērojamu daļiņu izmēra atšķirību nav iespējams nodrošināt to vienmērīgu sildīšanu. Tas izskaidrojams ar to, ka, neskatoties uz plazmas strūklas augsto temperatūru, rupjajam pulverim nav laika izkust īsajā laikā, kad tas atrodas plazmas strūklā (10 -4 -10 -2 s), smalkais pulveris daļēji iztvaiko. , un tā galveno masu zemās kinētiskās enerģijas dēļ plazmas strūkla nobīda malā, nesasniedzot tās centrālo zonu. Atjaunojot detaļas, apsmidzinot ar pulvera nodilumizturīgiem niķeļa un dzelzs sakausējumiem, racionālākā ir pulvera granulēšana ar daļiņu izmēru 40-100 mikroni.

Izsmidzinot, parasti tiek izmantotas sfēriskas pulvera daļiņas, jo tām ir visaugstākā plūstamība. Par plazmas degļa optimālo darbības režīmu jāuzskata tas, kurā lielākais daļiņu skaits sasniedz detaļas substrātu (bāzi) kausētā stāvoklī. Tāpēc ļoti efektīvai pulvera daļiņu sildīšanai un transportēšanai ir nepieciešams, lai plazmas degļa konstrukcija nodrošinātu pietiekamas jaudas plazmas strūklas iegūšanu. Šobrīd ir izstrādātas iekārtas ar jaudu līdz 160-200 kW, kas darbojas uz gaisa, amonjaka, propāna, ūdeņraža, dinamiskā vakuumā, ūdenī. Īpašu sprauslu izmantošana ļāva iegūt divfāzu plūsmas strūklas virsskaņas aizplūšanu, kas savukārt nodrošināja blīvu pārklājumu. Plazmas strūkla izplūst no plazmas degļa ar ātrumu 1000-2000 m/s un pulvera daļiņām piešķir ātrumu 50-200 m/s.

Lieljaudas plazmas izsmidzinātāja (50-80 kW) sprauslas aparāta (katoda-anoda) resursa palielināšanu apgrūtināja vara sprauslas zemā erozijas izturība anoda plankuma zonā. Lai palielinātu sprauslas izturību, tika izstrādāti volframa ieliktņi, kas iespiesti vara sprauslā tā, ka siltumu efektīvi noņēma vara apvalks un noņēma dzesēšanas ūdens. Pašlaik nozarē ražotās plazmas izsmidzināšanas iekārtas ir aprīkotas ar plazmas lāpām, kuru jaudas patēriņš ir 25–30 kW pie strāvas stipruma 350–400 A.

Savukārt sīku detaļu (virsmu), piemēram, kroņu pārklāšanai zobārstniecībā, GTE asmeņu apvalku plauktiem aviācijas nozarē tika izstrādāti mikroplazmas degļi, kas darbojas ar strāvu 15-20 A ar jaudu līdz 2 kW. .

Daļiņu sildīšanas efektivitāte un to lidojuma ātrums ir atkarīgs no izmantotās gāzes veida: divatomiskās gāzes (slāpeklis, ūdeņradis), kā arī gaiss un to maisījumi ar argonu, palielina šos parametrus.

Detaļu atjaunošanas tehnoloģiskais process ar plazmas izsmidzināšanu ietver šādas darbības: pulvera sagatavošana, detaļu virsmas, izsmidzināšana un izsmidzināto pārklājumu apstrāde. Detaļas virsmas sagatavošana izsmidzināšanai ir ārkārtīgi svarīga, jo pulvera daļiņu adhēzijas izturība ar detaļas virsmu lielā mērā ir atkarīga no tās kvalitātes. Atjaunojamā virsma pirms apstrādes ir jāattauko. Vietas, kas atrodas blakus apsmidzināmajai virsmai, aizsargā ar īpašu sietu. Pārklājumi jāizsmidzina uzreiz pēc skrošu strūklas, jo jau pēc 2 stundām tā aktivitāte samazinās, jo uz apstrādātās virsmas palielinās oksīda plēve.

Lai palielinātu pārklājuma saķeres izturību ar pamatni, tiek veikts plazmas izsmidzināšanas process ar sekojošu pārplūdi. Pārklāšanas process pabeidz pārklāšanas procesu. Kausēšanu veic tas pats plazmas deglis, ko izsmidzina, ar tādu pašu saspiestā loka jaudu, plazmas degļa sprauslai tuvojoties detaļai 50-70 mm attālumā. Noguruma pretestība pēc pārplūdes palielinās par 20-25%. Adhēzijas stiprība pēc pārpludināšanas sasniedz 400 MPa. Izkausēto un parasto metālu sajaukšanas zona ir 0,01-0,05 mm.

Rīsi. 3.14. Plazmas izsmidzināšanas shēmas:

bārs; b - stieple ("vadu anods").

Trūkumi

Būtisks plazmas sildīšanas trūkums pārplūdes laikā ir tas, ka plazmas strūkla ar augstu temperatūru un ievērojamu enerģijas koncentrāciju ļoti ātri uzsilda pārklājuma virsmu ar nepietiekamu daļas virsmas uzsildīšanu un tādējādi bieži noved pie strūklas sabrukšanas. izkusis pārklājums. Turklāt plazmas strūklas lielā ātruma un ievērojamā spiediena uz izsmidzināmo virsmu rezultātā var tikt bojāts arī pārklājuma slānis. Mazām detaļām, kuru diametrs nepārsniedz 50 mm, ieteicama plazmas izsmidzināšana ar sekojošu pārplūdi.

Izmantojot stiepli kā pildvielu, plazmas lodlampa pievienošanai var izmantot divas shēmas: ar strāvu nesošo sprauslu ( rīsi. 3.14., a) vai ar strāvu nesošu vadu ( rīsi. 3.14b).

Vadu izsmidzināšanas shēmu ar strāvu nesošo vadu - anodu izstrādāja V. V. Kudinovs pagājušā gadsimta 50. gadu beigās. Tad bija iespējams iegūt nebijušu produktivitāti - 15 kg / h volframa ar jaudu 12 kW. Plazmas izsmidzināšanā stieņus izmanto kopā ar stiepli. Tādā veidā, ka siltumu efektīvi noņem vara apvalks un noņem dzesēšanas ūdens. Pašlaik rūpniecībā ražotās plazmas izsmidzināšanas iekārtas ir aprīkotas ar plazmas lāpām, kuru jaudas patēriņš ir 25-30 kW pie strāvas stipruma 350-400 A. Savukārt nelielu detaļu (virsmu), piemēram, kroņu pārklāšanai zobārstniecība, GTE asmeņu apvalku plaukti gaisa kuģu rūpniecībā, tika izstrādāti mikroplazmas degļi, kas darbojas ar strāvu 15-20 A ar jaudu līdz 2 kW.

Jūs varētu interesēt arī šādi raksti:

Plazmas izsmidzināšana pamatā ir plazmas strūklas enerģijas izmantošana gan karsēšanai, gan metāla daļiņu transportēšanai. Plazmas strūklu iegūst, izpūšot plazmu veidojošo gāzi caur elektrisko loku un saspiežot vara ūdens dzesēšanas sprauslas sienas.

Plazmas pārklājumiem ir šādas īpašības: karstumizturība, karstumizturība un erozijas izturība, siltumizolācija un elektriskā izolācija, pretšūšanās, izturība pret koroziju, kavitācijas aizsardzība, pusvadītājs, magnētiskais utt.

Plazmas pārklājumu pielietojumi: raķešu, aviācijas un kosmosa tehnoloģijas, mašīnbūve, enerģētika (ieskaitot kodolenerģiju), metalurģija, ķīmija, naftas un ogļu rūpniecība, transports, elektronika, radio un instrumenti, materiālu zinātne, celtniecība, mašīnu remonts un detaļu restaurācija.

Ja liesmas izsmidzināšanas izmaksas ar stiepļu materiāliem ņem par vienību, tad pulveru plazmas un liesmas izsmidzināšanas izmaksas būs attiecīgi 1,9 un 1,6, bet elektriskā loka - 0,85.

Plazmas strūklu iegūst plazmas lodlampā, kuras galvenās daļas (3.34. att.) ir elektrods-katods /, ar ūdeni dzesējama vara sprausla-anods 4, tērauda korpuss 2, ierīces ūdens padevei 3, pulveris 5 un gāze. 6. Korpusa daļas, kas mijiedarbojas ar katodu vai anodu, izolētas viena no otras.

Pulverveida materiāls tiek padots ar padevēju ar nesējgāzes palīdzību. Ir iespējams ievadīt pulveri ar plazmas gāzi.

Izsmidzināmais materiāls (pulveris, stieple, aukla vai to kombinācija) tiek ievadīts plazmas degļa sprauslā zem anoda vietas, plazmas loka kolonnā vai plazmas strūklā.

Augstā strūklas temperatūra un ātrums ļauj izsmidzināt pārklājumus no jebkuriem materiāliem, kas karsējot nesadalās, bez kušanas temperatūras ierobežojumiem. Plazmas izsmidzināšana ražo pārklājumus no metāliem un sakausējumiem, oksīdiem, karbīdiem, borīdiem, nitrīdiem un kompozītmateriāliem.

Pārklājumu nepieciešamās fizikālās un mehāniskās īpašības ir izskaidrojamas ar plazmas augsto temperatūru un tās aizplūšanas ātrumu, inerto plazmu veidojošo gāzu izmantošanu un iespēju kontrolēt metāla plazmas veidošanās aerodinamiskos apstākļus. strūklu.

Detaļas materiālā nav strukturālu pārveidojumu, iespējams uzklāt ugunsizturīgus materiālus un daudzslāņu pārklājumus no dažādiem materiāliem kombinējot blīvus un cietus apakšējos slāņus ar porainiem un mīkstiem augšējiem slāņiem (lai uzlabotu pārklājumu ieskriešanu), pārklājumu nodilumizturība ir augsta, un ir iespējama pilnīga procesa automatizācija.

Leģējot caur stiepli, virsma tiek veikta ar stiepli ar augstu oglekļa saturu vai leģētu stiepli zem kausētās plūsmas. Tas nodrošina augstu sakausēšanas precizitāti un nogulsnētā metāla ķīmiskā sastāva stabilitāti visā pārklājuma dziļumā.

Nogulsnētā metāla sakausēšana caur plūsmu tiek veikta, zem keramikas plūsmas slāņa pārklājot ar zema oglekļa satura stiepli. Pārklājumu augstā cietība izslēdz to turpmāko termisko apstrādi. Tomēr šī leģēšanas metode nav atradusi plašu pielietojumu, jo nogulsnētais metāls ir ļoti nevienmērīgs ķīmiskā sastāva ziņā un ir nepieciešams stingri saglabāt virsmas režīmu.

Visplašāk tiek izmantota kombinētā leģēšanas metode vienlaikus caur stiepli un plūsmu.

Kā strāvas avoti tiek izmantoti taisngrieži VS-300, VDU-504, VS-600, VDG-301 un pārveidotāji PSG-500 ar viegli krītošu vai cietu ārējo raksturlielumu. Detaļu rotatoru lomā tiek izmantotas īpašas instalācijas (UD-133, UD-140, UD-143, UD-144, UD-209, UD-233, UD-299, UD-302, UD-651, OKS -11200, OKS- 11236, OKS-11238, OKS-14408, OKS-27432, 011-1-00 RD) vai nolietotās virpošanas vai frēzēšanas mašīnas. Vadu padevei tiek izmantotas galviņas A-580M, OKS-1252M, A-765, A-1197.

Virsmas veidošanas galvenie tehnoloģiskie parametri ir: elektroda materiāla un plūsmas sastāvs, loka spriegums U, stiprība / un strāvas polaritāte, virsmas veidošanas ātrums vH un elektroda materiāla padeve vn, virsmas veidošanas solis S, elektroda nobīde no zenīta e, diametrs d3 un elektrodu izliekums. Aptuvenie virskārtas veidi zem cilindrisku daļu plūsmas slāņa ir norādīti tabulā. 3.52.

Virsmai zem plūsmas slāņa ir šādas šķirnes.

Plakņu atjaunošanai tiek izmantota virsma ar guļus elektrodu (stieni vai plāksni) no zema oglekļa satura vai leģēta tērauda. Daļa plūsmas tiek izlieta uz atjaunojamās virsmas (3 ... 5 mm bieza), bet daļa tiek izlieta uz elektroda (plūsmas slāņa biezums sasniedz 10 ... 15 mm). Tiek izmantoti plūsmas maisījumi. Vienā vietā elektrods ir savienots ar daļu, lai izraisītu loku, kas degot klīst šķērsvirzienā. Strāvas blīvums ir 6…9 A/mm spriegums 35…45 V. Procesa veikšanai ir OKS-11240 GosNITI iekārta.

Produktivitātes pieaugumu un lielāku leģējošo elementu saturu pārklājumā nodrošina daudzelektrodu iegremdētā loka segums uz detaļām ar ievērojamu nodilumu lielā laukumā (3.23. att.). Starp apstrādājamo priekšmetu un tai tuvāko elektrodu deg klaiņojošs loks.

Uzstādīšana uz pulvera slāņa (6…9 mm bieza) zem plūsmas paaugstina procesa produktivitāti un nodrošina vēlamā sastāva biezu pārklājumu veidošanos.

Mehanizētā seguma ar plūsmas slāni pielietojuma joma attiecas uz detaļu (ar diametru vairāk nekā 50 mm) atjaunošanu no oglekļa un mazleģētiem tēraudiem, kam nepieciešams > 2 mm biezs slānis ar augstām prasībām attiecībā uz tā fizikālajām un mehāniskajām prasībām. īpašības. Vārpstu kakliņi, rullīšu un rullīšu virsmas, rāmja vadotnes un citi elementi tiek metināti.

Iegremdētā loka mehanizētajai virsmai ir šādas priekšrocības:

Darba ražīguma pieaugums 6...8 reizes, salīdzinot ar manuālo elektriskā loka segumu ar vienlaicīgu elektroenerģijas patēriņa samazinājumu 2 reizes augstākas termiskās efektivitātes dēļ;

Augsta nogulsnētā metāla kvalitāte, pateicoties piesātinājumam ar nepieciešamajiem leģējošiem elementiem un racionālai termisko procesu organizācijai;

Iespēja iegūt pārklājumus ar biezumu > 2 mm/p.

Izsmidzinot materiālus, kā plazmu veidojošas gāzes izmanto argonu, hēliju, slāpekli, ūdeņradi un to maisījumus (3.68. tabula). Plazmu veidojošās gāzes nesatur skābekli, tāpēc tās neoksidē materiālu un izsmidzināmo virsmu.

Hēliju un ūdeņradi tīrā veidā praktiski neizmanto ekonomisku apsvērumu dēļ, kā arī destruktīvās ietekmes uz elektrodu dēļ.

Biežāk tiek izmantots slāpeklis un argons, bet vislabākie rādītāji ir tādiem gāzu maisījumiem kā Ar + N un Ar + H2. Plazmu veidojošās gāzes veidu izvēlas, ņemot vērā nepieciešamo temperatūru, siltuma saturu un plūsmas ātrumu, tās inerces pakāpi attiecībā pret izsmidzināmo materiālu un atjaunojamo virsmu. Jāņem vērā, ka divu un vairāku atomu gāzu plazmā, salīdzinot ar viena atoma gāzēm, tajā pašā temperatūrā ir vairāk siltuma, jo tās entalpiju nosaka atomu termiskā kustība, jonizācija un disociācijas enerģija. .

Izsmidzinot pulvera vai auklas materiālus, plazmas degļa elektrodiem tiek pievadīts elektriskais spriegums. Izsmidzinot stiepļu materiālus, spriegums tiek pievadīts degļa elektrodiem, turklāt to var pievadīt izsmidzināmajam materiālam, t.i. vads var būt vai nebūt strāvas vadītājs. Izsmidzināmā daļa nav iekļauta slodzes ķēdē.

Pulveri plazmas izsmidzināšanai nedrīkst radīt aizsprostojumus transporta cauruļvados, bet vienmērīgi jāievada plazmas strūklā un brīvi jāpārvietojas līdzi gāzes plūsmai. Šīs prasības atbilst sfēriskas pulvera daļiņas ar diametru 20 ... 100 mikroni.

Elektrometināšanas institūtā. E.O. Patons no Ukrainas Nacionālās Zinātņu akadēmijas izstrādāja vadus ar plūsmas serdeni ser. AMOTECH. kas sastāv no tērauda apvalka un pulvera pildvielas. Šie materiāli ir paredzēti nodilumizturīgu un korozijizturīgu pārklājumu uzklāšanai ar liesmas, elektriskā loka un plazmas izsmidzināšanu. Materiālu iezīme ir iespēja amorfizēt izsmidzināto pārklājumu struktūru. Amorfās sastāvdaļas klātbūtne pārklājumu struktūrā nodrošina uzlabotu ekspluatācijas īpašību kopumu (nodilumizturība un korozijas izturība, savienojuma izturība ar pamatni).

Lai aizsargātu izsmidzinātā materiāla daļiņas no oksidēšanās, dekarburizācijas un nitridēšanas, tiek izmantotas gāzes lēcas (inertās gāzes gredzenveida plūsma), kas ir kā plazmas strūklas apvalks, un īpašas kameras ar inertu vidi, kurā notiek izsmidzināšanas process. vieta.

Sniegsim piemērus plazmas izsmidzināšanas izmantošanai detaļu atjaunošanas procesā.

Ir apgūti vairāki cilindru bloku galveno gultņu atjaunošanas procesa varianti. Pirmie metodes pētnieki kā izmantoto materiālu ieteica zemoglekļa tērauda stiepli Sv-08, lai nodrošinātu vienmērīgu pārklājuma smalko struktūru un palielinātu tā savienojuma stiprību ar pamatni. Vēlāk tika ieteikti pulverveida materiāli. Kompozītmateriālu pulveri un bronzas pulveri ir kļuvuši plaši izplatīti. Bronzas pulveri tiek uzklāti gan uz čuguna detaļu, gan alumīnija sakausējuma detaļu virsmām. Vispirms jāuzklāj termoreaktīva Al-Ni apakškārta.

Atjaunojot galvenos gultņus čuguna cilindru blokos, tiek izmantots lētāks pulveris ar 160 ... 200 mikronu kompozīcijas granulāciju: Fe (bāze). 5% C un 1% AI. Pārklājuma režīms: plazmas loka strāva 330 A, spriegums 70 V, plazmas gāzes (slāpekļa) patēriņš 25 l/min, plazmas degļa sprauslas diametrs 5,5 mm, plazmas degļa svārstību frekvence 83 min', daļas padeve 320 mm/min, pulvera patēriņš 7 kg /h

Plazmas pārklājuma uzklāšanas process alumīnija sakausējuma detaļu caurumu virsmā ietver:

1) pulveru žāvēšana 150..20 °C temperatūrā 3 stundas;

2) urbumu iepriekšēja urbšana līdz izmēram, kas par 1 mm pārsniedz nominālo urbuma izmēru;

3) aizsargekrānu uzstādīšana;

4) apsmidzināto virsmu attaukošana ar acetonu;

5) pārklāšana divās operācijās;

6) aizsargekrānu noņemšana;

7) sākotnējā un galīgā urbšana;

8) zibspuldzes noņemšana.

Pirmajā operācijā tiek uzklāts apakšslānis PN-85Yu15, otrajā - galvenais vara pulvera PMS-N slānis. Pārklājuma režīmi: strāvas stiprums 220…280 A, slāpekļa patēriņš 20…25 l/min pie spiediena 0,35 MPa. attālums no sprauslas līdz sagatavei 100…120 mm, pārklājuma laiks 15 min. Pārklājums tiek uzklāts uz statīva. Plazmas formēšanas iekārta sastāv no barošanas avota PPN 160/600 un UPU-ZD vai UPU-8 bloka.

Plazmas izsmidzināšanu izmanto, pārklājot cilindru galvu plaknes no silumīna. Tehnoloģija ietver nolietotās virsmas iepriekšēju frēzēšanu, pārklājumu un turpmāku apstrādi. Kā pārklājuma materiāls tiek izmantots alumīnija pulveris un 40...48% Fe. Pārklājuma režīms: strāvas stiprums 280 A, attālums no sprauslas līdz detaļai 90 mm. plazmas gāzes (slāpekļa) patēriņš 72 l/min.

Lai samazinātu procesa izmaksas un palielinātu tā produktivitāti, tika ieviests plakņu elektriskā loka pārklājuma process no Sv-AK5 stieples ar diametru 2 mm. Uzklājiet strāvas avotu VGD-301 un metalizatoru EM-12. Smidzināšanas režīmi: strāva 300 A, spriegums 28…32 V, smidzināšanas gaisa spiediens 0,4…0,6 MPa, attālums no sprauslas līdz detaļai 80…100 mm. Pārklājums ar biezumu 5 mm tiek uzklāts 8 ... 10 minūtēs.

Atjaunojot virzuļus no alumīnija sakausējuma, tiek uzklāts plazmas pārklājums no bronzas pulvera PR-Br. AZHNMts 8,5-4-5-1,5 (8,5% AI, 4% Fe, 4,8% Ni. 1,4% Mn, pārējais ir Cu). Viņi izmanto UPU-8 instalāciju. Lietošanas režīms: strāva 380 A, attālums no sprauslas līdz detaļai 120 mm. plazmas gāze - argona un slāpekļa maisījums.

Atjaunojot kloķvārpstas, kas izgatavotas no augstas stiprības čuguna, plazmas pārklājums tiek uzklāts no pulveru sastāva uz termoreaktīvo apakšklāju, kas izgatavots no materiāla PN-85Yu15. Kompozīcijas sastāvs: 50% PGSR, 30% PZh4 un 20% PN85Yu15.

Apstrādes režīmi: I = 400 A, attālums no sprauslas līdz sagatavei 150 mm. slāpekļa plūsma 25 l/min. Saskaņā ar autorapliecību PSRS izgudrojumam Nr.1737017, kura mērķis ir palielināt pārklājumu adhezīvu un kohēzijas stiprību, uzklātais materiāls satur (maijā.%): Ni-Cr pašplūstošs sakausējums. -B-Si 25 ... 50 sistēma, dzelzs pulveris 30 ... 50 un niķeļa - alumīnija pulveris 20 ... 25.

Mikroplazmas izsmidzināšanu izmanto detaļu sekciju ar izmēriem 5 ... 10 mm restaurācijā, lai samazinātu izsmidzināmā materiāla zudumus. Tiek izmantoti mazjaudas (līdz 2 ... 2,5 kW) plazmas lāpas, kas ģenerē kvazilamināru plazmas strūklu ar strāvas stiprumu 10 ... 60 A. Argonu izmanto kā plazmu veidojošu un aizsarggāzi. Ar mikroplazmas izsmidzināšanu ir iespējams samazināt metāla-plazmas strūklas diametru līdz 1…5 mm. Procesam raksturīgs zems trokšņa līmenis (30…50 dB) un neliels izplūdes gāzu daudzums, kas ļauj izsmidzināt iekštelpās, neizmantojot darba kameru. Tika izveidota mikroplazmas izsmidzināšanas iekārta MPN-001.

Plazmas izsmidzināšanas tehnoloģiskos režīmus nosaka: materiāla veids un izkliede, plazmas strūklas strāva un tās spriegums, plazmas gāzes veids un plūsmas ātrums, plazmas degļa sprauslas diametrs un attālums no sprauslu pie izsmidzināmās virsmas.

Materiāla daļiņu izkliedētība, plazmas strūklas strāva un plazmu veidojošās gāzes plūsmas ātrums nosaka daļiņu sildīšanas temperatūru un to kustības ātrumu, un līdz ar to pārklājuma blīvumu un struktūru.

Lielāka pārklājuma īpašību viendabība tiek nodrošināta pie lielāka plazmas degļa kustības ātruma attiecībā pret detaļu un mazāku slāņa biezumu. Šis ātrums maz ietekmē materiāla izmantošanu un būtiski ietekmē procesa produktivitāti.

Attālums no sprauslas līdz atjaunojamai virsmai ir atkarīgs no plazmas gāzes veida, izsmidzināmā materiāla īpašībām un svārstās 120...250 mm (parasti 120...150 mm) robežās. Leņķim starp daļiņu plūsmas asi un atjaunojamo virsmu jātuvojas 90°.

Optimāla plazmas plūsmas siltuma satura, daļiņu uzturēšanās laika šajā plūsmā un to ātruma kombinācija nodrošina pārklājumu ražošanu ar augstām fizikālajām un mehāniskajām īpašībām.

Plazmas pārklājumu īpašības ievērojami uzlabojas, kad tie tiek izkausēti. Šajā gadījumā tiek izkausēta materiāla visvairāk zemkūstošā daļa, tomēr karsēšanas temperatūrai jābūt pietiekamai, lai izkausētu borsilikātus, kas reducē metālus no oksīdiem un veido izdedžus.

Izkausētajiem materiāliem jāatbilst šādām prasībām: sakausējuma kausējamās sastāvdaļas kušanas temperatūra nedrīkst pārsniegt 1000 ... 1100 °C. sakausējumam karsētā stāvoklī vajadzētu labi samitrināt sagataves virsmu un tam vajadzētu būt pašplūstošam. Šādas īpašības piemīt pulvera materiāliem, kuru pamatā ir niķelis, kuru kušanas temperatūra ir 980 ... 1050 ° C un kas satur plūstošus elementus: boru un silīciju. Nepietiekama pārklājuma sildīšanas temperatūra noved pie metāla pilienu veidošanās uz virsmas. Pārklājuma daļas šķidrais stāvoklis veicina difūzijas procesu intensīvu plūsmu, savukārt detaļas materiāls paliek cietā stāvoklī.

Pārpludināšanas rezultātā ievērojami palielinās pārklājuma saķeres stiprība ar pamatni, palielinās kohēzijas stiprība, pazūd porainība, uzlabojas nodilumizturība.

Kausētu pārklājumu apstrādājamība ir līdzīga monolīta karstumizturīga tērauda un līdzīga ķīmiskā sastāva sakausējumu apstrādājamībai.

Pārklājumus kausē: ar gāzes degli (oksi-acetilēna liesma), termiskajā krāsnī, ar induktori (ar augstfrekvences strāvām), ar elektronu vai lāzera staru, ar plazmas degli (plazmas strūklu), izlaižot liela strāva.

Reflow ar gāzes degli ir vienkāršākais veids, kā vizuāli kontrolēt pārplūdes kvalitāti. Metodes trūkumi ir detaļu vienpusēja sildīšana, kas var izraisīt deformāciju, un augsta darba intensitāte, apstrādājot masīvas detaļas.

Krāsns reflow nodrošina visa detaļas tilpuma uzsildīšanu, tāpēc tiek samazināta plaisu iespējamība. Taču ar pārklājumu saistītās daļas laukumi ir pārklāti ar nogulsnēm, to fizikālās un mehāniskās īpašības pasliktinās. Aizsargājošās vides klātbūtnē ir izslēgta oksidējošās atmosfēras negatīvā ietekme uz pārklājumu īpašībām to sildīšanas laikā.

Labus rezultātus iegūst ar indukcijas reflow, kas nodrošina lielāku produktivitāti, netraucējot visa sagataves termisko apstrādi. Karsēšanai tiek pakļauts tikai pārklājums un tam blakus esošais plāns parastā metāla slānis. Apsildāmā metāla biezums ir atkarīgs no strāvas frekvences: palielinoties pēdējai, biezums samazinās. Liels sildīšanas un dzesēšanas ātrums var izraisīt pārklājuma plaisas.

Pārklājumu kausēšana ar elektronu vai lāzera staru praktiski nemaina ar pārklājumu saistīto laukumu īpašības un detaļas serdi. Augsto izmaksu dēļ šīs metodes būtu jāizmanto kritiski dārgu detaļu atjaunošanā, kuru pārklājumus ir grūti izkausēt ar citām metodēm.

Kausēti pārklājumi no sakausējumiem uz niķeļa PG-SR2 bāzes. PG-SRZ un PG-SR4 ir šādas īpašības:

Cietība 35…60 HRC atkarībā no bora satura tajos;

Paaugstināta nodilumizturība 2...3 reizes, salīdzinot ar rūdīto tēraudu 45, kas izskaidrojams ar cieto kristālu (borīdu un karbīdu) klātbūtni pārklājuma struktūrā;

Palielināts par 8 ... 10 reižu stiprību pārklājuma savienojumam ar pamatni, salīdzinot ar neizkusušo pārklājumu savienojuma stiprību;

Noguruma izturība palielinājās par 20...25%.

Plazmas pārklājumu pielietošanas joma ar sekojošu pārplūdi ir to detaļu virsmu atjaunošana, kas darbojas mainīgas un kontakta slodzes apstākļos.

Kausētajiem pārklājumiem ir daudzfāžu struktūra, kuras sastāvdaļas ir borīdi, liekie karbīdi un eitektika. Mikrostruktūras veids (dispersija, komponentu veids un skaits) ir atkarīgs no pašplūstošā sakausējuma ķīmiskā sastāva, sildīšanas laika un temperatūras.

Vislabāko detaļu nodilumizturību noslogotajās saskarnēs nodrošina pārklājumi, kas izgatavoti no pašplūstošiem sakausējumiem. Pārklājuma struktūra ir ļoti leģēts ciets šķīdums ar izkliedētu metālam līdzīgu fāžu (galvenokārt borīda vai karbīda) ieslēgumiem ar daļiņu izmēru 1...10 µm, kas vienmērīgi sadalīts pamatnē.

Metāla un nemetāla pārklājumu (ugunsizturīgi, nodilumizturīgi, korozijizturīgi) plazmas izsmidzināšanai tiek izmantotas šādas iekārtas: UN-115, UN-120, UPM-6. UPU-ZD. UPS-301. APR-403. UPRP-201.

Plazmas ģenerēšanai tiek izmantoti dažādi plazmas lāpas. Konkrētā konstrukcijā realizētais specifisko jaudu diapazons un līmenis raksturo loka elektriskās enerģijas pārvēršanas termiskā plazmas strūklā efektivitāti, kā arī plazmas lāpas tehnoloģiskās iespējas.

Tehnoloģiskā plazmas degļa izstrādes uzdevums vienmēr ir izveidot salīdzinoši vienkāršu, kopjamu konstrukciju, kas nodrošina stabilu ilgstošu darbību plašā loka metināšanas strāvas, plūsmas ātruma un plazmas gāzes sastāva izmaiņu diapazonā, kā arī plazmas strūklas ģenerēšana ar reproducējamiem parametriem, kas ļauj efektīvi apstrādāt materiālus ar dažādām īpašībām.

Uzputināšanas praksē tiek izmantoti gan dažādu materiālu viendabīgi pulveri (metāli, sakausējumi, oksīdi, bezskābekļa ugunsizturīgie savienojumi), gan kompozīti, kā arī šo materiālu mehāniskie maisījumi.

Visizplatītākie pulvera materiāli ir:

metāli - Ni, Al, Mo, Ti, Cr, Cu;

sakausējumi - leģētie tēraudi, čuguns, niķelis, varš, kobalts, titāns, ieskaitot pašplūstošos sakausējumus (Ni-Cr-B-Si, Ni-B-Si, Co-Ni-Cr-B-Si, Ni-Cu- B -Si);

Al, Ti, Cr, Zr un citu metālu oksīdi un to sastāvi;

bezskābekļa ugunsizturīgie savienojumi un cietie sakausējumi - Cr, Ti, W uc karbīdi un to sastāvi ar Co un Ni;

kompozītmateriālu plaķēti pulveri - Ni-grafīts, Ni-A l utt.;

kompozītu konglomerēti pulveri - Ni - Al, NiCrBSi - Al

un utt.;

mehāniskie maisījumi - Cr 3 C 2 + NiCr, NiCrBSi + Cr 3 C 2 utt.

Ja termiskās izsmidzināšanas tehnoloģijā izmanto kompozītmateriālus, tiek sasniegti šādi mērķi:

komponentu mijiedarbības eksotermiskā efekta izmantošana (Ni - Al, Ni - Ti utt.);

vienmērīgs komponentu sadalījums pārklājuma tilpumā, piemēram, metālkeramika (Ni - Al 2 0 3 utt.);

daļiņu kodola materiāla aizsardzība pret oksidēšanos vai sadalīšanos izsmidzināšanas laikā (Co-WC, Ni-TiC utt.):

pārklājuma veidošana, piedaloties materiālam, kas termiskās izsmidzināšanas laikā patstāvīgi neveido pārklājumu (Ni-grafīts utt.);

pārklājumu veidošanās apstākļu uzlabošana, palielinot daļiņu vidējo blīvumu, ieviešot komponentus ar augstu entalpiju.

Izsmidzināšanai izmantotie pulveri smidzināšanas procesā nedrīkst sadalīties vai sublimēties, bet tiem jābūt pietiekamai atšķirībai starp kušanas un viršanas temperatūru (vismaz 200 °C).

Izvēloties pulvera materiālus dažādu plazmas pārklājumu iegūšanai, jāņem vērā šādi nosacījumi.

Liela nozīme ir izmantoto pulvera materiālu granulometriskajam sastāvam, jo no tā ir atkarīgs produktivitātes un izmantošanas koeficients, kā arī pārklājumu īpašības. Pulvera daļiņu izmēru izvēlas atkarībā no siltumenerģijas avota īpašībām, izsmidzināmā materiāla termofizikālajām īpašībām un tā blīvuma.

Parasti, izsmidzinot smalku pulveri, tiek iegūts blīvāks pārklājums, lai gan tajā ir liels daudzums oksīdu, kas rodas daļiņu karsēšanas rezultātā un to mijiedarbībā ar augstas temperatūras plazmas plūsmu. Pārāk lielām daļiņām nav laika sasilt, tāpēc tās neveido pietiekami spēcīgu saikni ar virsmu un savā starpā vai vienkārši atlec no trieciena. Izsmidzinot pulveri, kas sastāv no dažāda diametra daļiņu maisījuma, mazākas daļiņas izkūst tiešā tuvumā to padeves vietai uz sprauslu, aiztaisa caurumu un veido nosēdumus, kas ik pa laikam nokrīt un nokrīt uz izsmidzināmo. pārklājums lielu pilienu veidā, pasliktinot tā kvalitāti. Tāpēc izsmidzināšanu vēlams veikt ar vienas frakcijas pulveriem, un visi pulveri pirms izsmidzināšanas ir jāpakļauj izkliedēšanai (klasificēšanai).

Keramikas materiāliem pulvera optimālais daļiņu izmērs ir 50-70 mikroni, bet metāliem - aptuveni 100 mikroni. Izsmidzināšanai paredzētajiem pulveriem jābūt sfēriskiem. Tiem ir laba plūstamība, kas atvieglo to transportēšanu uz plazmas degli.

Gandrīz visi pulveri ir higroskopiski un var oksidēties, tāpēc tos uzglabā slēgtos traukos. Pulverus, kas kādu laiku ir bijuši atvērtā traukā, pirms izsmidzināšanas 1,5-2 stundas kalcinē nerūsējošā tērauda žāvēšanas krāsnī ar 5-10 mm slāni 120-130 ° C temperatūrā.

Pulveris izsmidzināšanai tiek izvēlēts, ņemot vērā izsmidzināmo detaļu darbības apstākļus.

Iespējamie plazmas loka pārklājuma metodes defekti ir izsmidzinātā slāņa atslāņošanās, pārklājuma plaisāšana, lielu pārklājuma materiāla pilienu parādīšanās, vara pilieni uz virsmas, kā arī pārklājuma biezuma atšķirība (iepriekš pieļaujamo).

Lai palielinātu līmes un kohēzijas stiprības un citus kvalitatīvos raksturlielumus, plazmas pārklājumi tiek pakļauti papildu apstrādei dažādos veidos: velmēšana ar rullīšiem zem strāvas, izsmidzināto virsmu attīrīšana no katlakmens un daļiņu, kas vāji pielipušas pie pamatnes vai iepriekšējā slāņa. ar metāla sukām pašā izsmidzināšanas procesā, strūklas abrazīvā un ultraskaņas apstrāde utt.

Viens no visizplatītākajiem veidiem, kā uzlabot pašplūstošo sakausējumu pārklājumu kvalitāti, ir to kausēšana. Reflow, indukcijas vai krāsns karsēšanai izmanto sildīšanu izkausētajos sāļos vai metālos, plazmu, liesmu, lāzeru uc Vairumā gadījumu priekšroka tiek dota sildīšanai induktoros ar augstfrekvences strāvu (HFC). Sistēmas Ni-Cr-B-Si-C izsmidzinātie pārklājumi tiek pakļauti kušanai 920-1200 0 С, lai samazinātu sākotnējo porainību, palielinātu cietību un saķeres izturību ar parasto metālu.

Plazmas izsmidzināšanas tehnoloģiskais process sastāv no iepriekšējas tīrīšanas (ar jebkuru zināmu metodi), aktivācijas apstrādes (piemēram, ar abrazīvu strūklu) un tiešas pārklāšanas, pārvietojot produktu attiecībā pret plazmas degli vai otrādi.

Ļaščenko G.I. Plazmas sacietēšana un izsmidzināšana. – K.: Ekotehnologs i Ya, 2003. – 64 lpp.

Svarīgi atzīmēt, ka nodiluma detaļu ražošanā izmantoto izejvielu īpašību rezerves un labi zināmās tehnoloģijas, palielinot nodilumizturību, ir gandrīz pilnībā iztērētas.

Viens no daudzsološajiem virzieniem ceļā uz ļoti uzticamu, izturīgu un konkurētspējīgu dilstošo detaļu izveidi ir mūsdienīgu tehnoloģiju izmantošana funkcionālo pārklājumu uzklāšanā. Pasaules praksē ir trīs galvenās visbiežāk izmantotās pārklājuma uzklāšanas metodes - tās ir virskārtas, izsmidzināšanas un uzklāšanas tehnoloģijas. Grūtības izvēlēties optimālo metodi, ar ko saskaras mašīnbūves nozaru tehnologi, sarežģī liels skaits iepriekš minēto tehnoloģiju pasugu, režīmu daudzveidība, kā arī izmantoto pildvielu un citu palīgmateriālu daudzveidība. Tāpēc zināšanas par šo procesu galvenajām īpašībām, priekšrocībām un trūkumiem ļaus orientēties tehnoloģiju izvēlē konkrētu ražošanas problēmu risināšanai.

Rīsi. 1 Vārpstas izsmidzināšana

Uzklāšanas metodes galvenā atšķirīgā iezīme ir pārklājuma biezums: virskārtas procesiem tas ir lielāks par 1 mm, izsmidzināšanai mazāks par 1 mm, uzklāšanai mazāks par 10 mikroniem. Šajā rakstā ir sniegti atmosfēras spiedienā visbiežāk izmantoto gāztermisko metožu salīdzinošie raksturlielumi, definētas šīs metodes, apskatīta to klasifikācija, priekšrocības un trūkumi.

Virsmas seguma tehnoloģijas

Virsmas uzklāšana ir pārklājumu uzklāšana vairāku milimetru biezos slāņos no izkausēta pildvielas līdz izstrādājuma izkausētai metāla virsmai. Atkarībā no aplūkojamo gāztermisko procesu sildīšanas avota veida virsmas uzklāšanu var veikt, izmantojot gāzes liesmas siltumu (gāzes liesmas virsma), elektrisko loku (elektriskā loka pārklājumu aizsargājošā gāzes vidē) vai saspiestu. loka (plazmas virsma).

Rīsi. 2 PNN vārsti

Virsmas seguma mērķis ir detaļu ar nodilumizturīgām un korozijizturīgām virsmas īpašībām izgatavošana, kā arī nolietotu un bojātu detaļu izmēru atjaunošana, uzklājot izstrādājumam pārklājumus ar augstu blīvumu un adhēzijas stiprību, darbojoties augstas dinamiskas apstākļos. , mainīgas slodzes vai pakļauti intensīvam abrazīvam nodilumam.

Cietināšanas procesu priekšrocības:

- nav ierobežojumu deponēto zonu lielumam;

- iespēja uzklāt dažāda biezuma pārklājumus;

- iespēja iegūt nepieciešamos restaurējamo detaļu izmērus, uzklājot tāda paša sastāva materiālu kā parastajam metālam;

- izmantot ne tikai nolietoto detaļu izmēru atjaunošanai, bet arī izstrādājumu remontam, likvidējot lokālās plaisas, poras un citus defektus;

- iespēja (saistībā ar plazmas pārklājumu) procesu veikt ar apgrieztas polaritātes līdzstrāvu, kas uzlabo bimetāla savienojumu kvalitāti un īpašību stabilitāti katoda tīrīšanas efekta dēļ, kas izpaužas kā oksīda un adsorbētās vielas noņemšana. plēves un uzlabota apstrādātās virsmas mitrināšana ar šķidru metālu; zemāka siltuma padeve, salīdzinot ar virsmas uzklāšanu ar līdzstrāvu ar polaritāti, un tā rezultātā substrāta neesamība vai minimāla kušana;

- atkārtotas procesa veikšanas iespēja un līdz ar to arī metināto detaļu augsta remontējamība;

- augsta produktivitāte un procesa automatizācijas vieglums;

- aprīkojuma relatīvā vienkāršība un mobilitāte.

Cieto pārklājumu tehnoloģiju trūkumi:

- iespēja mainīt nogulsnētā pārklājuma īpašības, pateicoties parastā metāla elementu pārejai tajā;

- bāzes un nogulsnētā metāla ķīmiskā sastāva izmaiņas sakausējuma elementu un metāla pamatnes oksidēšanās dēļ;

- strukturālo transformāciju iespēja parastajā metālā, jo īpaši rupjgraudainas struktūras veidošanās, jaunas trauslas fāzes;

- deformāciju rašanās nogulsnētajos produktos ievērojamas termiskās ietekmes dēļ;

- lielu stiepes spriegumu veidošanās detaļas virsmas slānī, sasniedzot 500 MPa;

- nogulsnēto produktu noguruma pretestības raksturlielumu samazināšana;

- plaisu iespējamība nogulsnētajā metālā un karstuma ietekmētajā zonā, un rezultātā ierobežotāka nekā, piemēram, smidzināšanas laikā, pamata un nogulsnēto metālu kombināciju izvēle;

- obligāta izmantošana dažos gadījumos, kad nogulsnēts produkts tiek uzsildīts un lēni atdzesēts, kas palielina procesa ilgumu;

- lielas apstrādes pielaides un līdz ar to ievērojami metinātā metāla zudumi;

- liela biezuma nogulsnētā slāņa mehāniskās apstrādes sarežģītība;

- prasības uzklājamās virsmas preferenciālajam novietojumam horizontālā stāvoklī (nepieciešamība uzklāt segumu apakšējā pozīcijā, izmantojot pulvermetālus);

- grūtības uzklāt uz virsmas maziem sarežģītas formas izstrādājumiem.

1. tabula. Virsmas veidošanas metožu tehniskie un ekonomiskie rādītāji

| Metode pārklājumus |

Performance metodi |

Pārklājuma biezums | Pabalsts par apstrādi | Parastā metāla daļa noguldītajā | Adhēzijas spēks | Daļas deformācija pēc pārklājumus |

Samazināta noguruma pretestība | veiktspējas koeficients, K p |

Tehniskās un ekonomiskās efektivitātes koeficients, K e |

|

| kg/h | cm 2 /min | mm | mm | % | MPa | % | ||||

| Liesma | 0,15 2,0 | 1 3 | 0.53.5 | 0.40.8 | 530 | 480 | Nozīmīgi | 25 | 0.70.6 | 0,14 |

| CO 2 vidē | 1,5 4,5 | 18 36 | 0.53.5 | 0.71.3 | 1245. gads | 550 | Nozīmīgi | 15 | 1.81.7 | 0,40 |

| Ar vidē | 0,3 3.6 | 12 26 | 0.52.5 | 0.40.9 | 625 | 450 | Samazināts | 25 | 2,11,7 | 0,17 |

| Plazma | 1 12 | 45 72 | 0.55.0 | 0.40.9 | 030 | 490 | Samazināts | 12 | 2,21,9 | 0,56 |

Aplūkoto seguma metožu tehniskie un ekonomiskie rādītāji ir parādīti cilne. 1, kur rādītāji ir doti pārklājumiem ar biezumu 1 mm. Produktivitātes koeficients - K p tiek aprēķināts kā galvenā laika, kas pavadīts nosacītās daļas atjaunošanai ar manuālo loka metodi t r.n., attiecība pret nosacītās daļas galvenās atjaunošanas laiku ar salīdzināmo metodi t i: K p =t r.n. /t i . Nosacītās daļas galvenajam atjaunošanas laikam tiek ņemtas laika izmaksas, ieskaitot sākotnējo un turpmāko apstrādi un pārklāšanu. Tehniskās un ekonomiskās lietderības koeficients - K e tika noteikts, ņemot vērā nosacītās daļas atjaunošanas metodes produktivitāti un efektivitāti: K e \u003d K p · E a / 100, kur E a ir ietaupījumi, atjaunojot nosacītā daļa, %.

Konkrētas virsmas veidošanas metodes izmantošana no aplūkotajām ir saistīta ar ražošanas apstākļiem, metināto detaļu skaitu, formu un izmēriem, pieļaujamo parastā metāla īpatsvaru nogulsnētajā metālā, tehniskajiem un ekonomiskajiem rādītājiem, kā arī reģenerācijas virsmām - nodiluma apjoms.

Uzklājamā metāla veida un līdz ar to pildvielas markas izvēle tiek veikta atbilstoši metinātās daļas darba slodzes veidam. Galvenie mašīnu detaļu un instrumentu slogošanas veidi ir: abrazīvs, triecienabrazīvs, hidroabrazīvs, kontakttrieciens, termomehāniskā, metāla-metāla berze, kavitācija, korozija. Mašīnu daļas visbiežāk piedzīvo vairākus slodzes veidus vienlaikus. Tāpēc, izvēloties nogulsnētā metāla veidu, tie vadās pēc dominējošā nodiluma veida.

Rīsi. 3 Pārklājuma nogulsnēšanās uz griezēja

No aplūkoto metožu salīdzinošās analīzes plazmas virsmas veidošanas procesa priekšrocība ir acīmredzama, pateicoties tā augstajai produktivitātei, nenozīmīgajai apstrādes pielaidei, minimālajam parastā metāla īpatsvaram nogulsnētajā metālā un mazākajam noguruma pretestības samazinājumam. Īpaši efektīvs ir plazmas-pulvera virsmas veidošanas process, kas ļauj nodrošināt precīzi noteiktu iespiešanās dziļumu un pārklājuma biezumu, augstu viendabīgumu pār slāņa biezumu, spēju nodrošināt nepieciešamo sastāvu, struktūru un īpašības jau pirmajā slānī. virsmas metāls, augsta automatizācijas pakāpe, zemi atlikušie spriegumi un deformācijas, kā arī nogulsnētā metāla atšķaidīšanas neesamība. parastā metāla pārklājumi.

Izsmidzināšanas tehnoloģijas

Izsmidzināšana ir process, kas sastāv no izsmidzinātā materiāla karsēšanas ar augstas temperatūras avotu, divfāzu gāzes-pulvera plūsmas veidošanu un pārklājuma veidošanu uz produkta virsmas, kura biezums ir mazāks par 1 mm.

Atkarībā no izmantotā enerģijas avota veida izsmidzināšanas procesus iedala:

- gāzes liesma, kurā izmanto siltumu degošu gāzu (acetilēna, propānebutāna, ūdeņraža, metāna, dabasgāzes u.c.) sadegšanas laikā, kas sajauktas ar skābekli vai saspiestu gaisu;

- elektriskā loka, kur stiepli izkausē ar elektrisko loku un izkausēto metālu apsmidzina ar saspiestu gaisu;

- detonācija, izmantojot gāzu maisījumu (skābeklis + degoša gāze) detonācijas enerģiju, kurā daļiņu pārnesi un karsēšanu veic triecienvilnis, kas veidojas degoša maisījuma eksplozijas un siltuma izdalīšanās rezultātā. lieta;

- plazma, kur uzklātā pulvera materiāla kausēšana tiek veikta plazmas strūklā;

- ātrgaitas, kur pulveris tiek ievadīts sadegšanas kamerā, kurā tiek nodrošināta skābekli saturošas degvielas un degošu gāzu (petrolejas, ūdeņraža, propāna, metāna) sadegšana, kam seko pulvera un gāzu izvadīšana caur izplešanās sprauslu. .

|

Es tod izsmidzināšana |

Izsmidzināmā materiāla veids |

Optimāls pārklājuma biezums |

Liesma, loks, detonācija, strūklas temperatūra |

liesmas aizplūšanas ātrums, loks, detonācijas, strūklas |

Daļiņu ātrums |

Pārklājuma saķeres izturība ar pamatni |

Pārklājuma porainība |

Procesa veiktspēja |

Materiālu izmantošanas līmenis |

Līmenis troksnis |

||

|

metāls |

keramika |

|||||||||||

|

kg/h |

||||||||||||

|

Liesma |

pulveris, stieple |

3463 (C 2 H 2 + O 2) |

||||||||||

|

Arc |

vads |

|||||||||||

|

Detonācija |

||||||||||||

|

Plazma |

inertā vidē |

pulveris, stieple |

0,58 (2060 kW) |

|||||||||

|

aktīvā vidē |

||||||||||||

|

retinātās vidēs |

||||||||||||

|

liels ātrums |

||||||||||||

Smidzināšanas procesu mērķis ir uzklāt noteiktu īpašību aizsargpārklājumus ar minimālo biezumu 0,05 mm un atjaunot nolietoto un bojāto virsmu izmērus. Smidzināšanas procesu tehniskie un ekonomiskie rādītāji ir parādīti cilne. 2.

Smidzināšanas tehnoloģiju priekšrocības:

- procesu daudzpusība, kas ļauj uzklāt pārklājumus dažādiem funkcionāliem mērķiem, kā arī nolietotu detaļu izmēru atjaunošanai;

- zems termiskais efekts uz izsmidzināmo pamatni (tās sildīšanas temperatūra nepārsniedz 100-150 °C), kas ļauj izslēgt tai nevēlamas konstrukcijas pārvērtības, izvairīties no deformācijām un izstrādājumu izmēru izmaiņām;

- iespēja uzklāt pārklājumus izstrādājumiem, kas izgatavoti no gandrīz jebkura materiāla;

- nav ierobežojumu attiecībā uz izsmidzināmo līdzekļu izmēru;

- iespēja uzklāt pārklājumus uz vietējām virsmām;

- iespēja uzklāt daudzslāņu pārklājumus ar atšķirīgiem materiāliem;

- augsta procesa izgatavojamība, pateicoties režīma parametru regulēšanas elastībai;

- iespēja iegūt regulētu vienmērīgu pārklājuma porainību izmantošanai darba apstākļos ar bīdāmo virsmu eļļošanu;

- pozitīva ietekme uz pamatnes noguruma izturību, jo nogulsnēšanas laikā veidojas slāņveida pārklājuma struktūra, atšķirībā no kolonnas struktūras, kas veidojas nogulsnēšanas laikā no gāzes vai tvaika fāzes, difūzijas piesātinājums;

- viendabīga pārklājuma uzklāšana ar minimālām pielaidēm turpmākai apstrādei;

- iespēja izmantot dažos gadījumos izsmidzinātas daļas bez turpmākas apstrādes;

- iespēja izmantot izsmidzināšanu detaļu formēšanai (izsmidzināšanu veic uz stieņa virsmas, kas tiek noņemta pēc procesa beigām; paliek izsmidzinātā materiāla apvalks);

- augsta izsmidzināšanas procesa produktivitāte;

- iespēja automatizēt procesu.

Smidzināšanas procesu trūkumi:

- izsmidzināto pārklājumu nestabilitāte, iedarbojoties uz mehāniskām slodzēm;

- izsmidzināto pārklājumu īpašību anizotropija;

- zema izsmidzinātā materiāla izmantošana, pārklājot mazas detaļas;

- obligāta aktivācijas apstrādes (piemēram, abrazīvās strūklas) izmantošana pirms uzklāšanas procesa, kas palielina procesa ilgumu un darbietilpību;

- izsmidzinātā materiāla aerosolu un sānu gāzu izdalīšanai ir jāizmanto jaudīga izplūdes ventilācija;

- paaugstināts trokšņa līmenis, un gadījumos, kas saistīti ar elektrisko loku - ultravioleto starojumu.

Uzklāšanas tehnoloģijas

Uzklāšana ir mikronu biezuma (mazāk par 10 mikroniem) aizsargpārklājumu uzklāšanas metode, ko raksturo tvaika vai gāzes fāzes komponentu kondensācija uz izstrādājumu virsmas augstas enerģijas daļiņu apstrādes apstākļos vakuumā vai plazmas strūklā atmosfēras spiedienā.

Metožu atšķirīgās īpašības ir pārklājuma augstas adhēzijas stiprības nodrošināšana ar pamatni, izmantojot virsmas sagatavošanas un aktivācijas fizikālos procesus (virsmu uzsildīšana un iepriekšēja tīrīšana ar spīduma izlādi, bombardēšana ar inerto gāzu joniem).

Pārklājumu veidošanās process tiek veikts, pateicoties apstrādei ar joniem kondensācijas procesā, augstas enerģijas jonu nogulsnēšanai, kā arī atomiem un molekulām, piedaloties plazmas ķīmiskajos procesos.

Nogulsnēšanas procesus iedala:

- plazma, kas sastāv no pārklājumu uzklāšanas atmosfēras spiedienā un ir reaģentu plazmas ķīmisko reakciju produkti, kas izgājuši cauri loka vai augstfrekvences plazmas lāpai;

- jonu plazma, kas rodas vakuumā: pārklājumu iegūšanai nepieciešamo materiālu no cietas vielas pārnes gāzes fāzē, izsmidzinot mērķi ar enerģijas joniem vai iztvaicējot katodu, pievienojot reakcijas gāzes;

- jonu stars, līdzīgs jonu plazmai, kurā papildus tiek izmantoti elektronu staru lielgabali.

Uzklāšanas procesu mērķis ir mašīnu detaļu un mehānismu, tehnoloģisko iekārtu un instrumentu izgatavošana, paredzot dažādu pielietojumu plānslāņa pārklājumu uzklāšanas apdares metodi.

Apskatīsim divu galveno mikronu biezuma pārklājumu uzklāšanas procesu salīdzinošos raksturlielumus, izmantojot plazmas strūklas, kas izplūst atmosfēras spiedienā - nodilumizturīgu pārklājumu augstfrekvences plazmas uzklāšana un plānslāņa pārklājumu elektriskā loka plazmas uzklāšana (pabeigtā plazma). sacietēšanas tehnoloģija - FPU).

Plānkārtiņu pārklājumu augstfrekvences plazmas uzklāšanas process tiek veikts Plasma401 instalācijā, kas paredzēta auksti formētu presformu elementu sacietēšanai no Kh12M un U10 tipa instrumentu tēraudiem un dažādiem griezējinstrumentiem. Nodilumizturīgu pārklājumu uzklāšana tiek veikta atmosfēras spiedienā, izmantojot augstfrekvences indukcijas (HFI) plazmas lodlampu, kas ļauj iegūt spektrāli tīras plazmas tilpuma plūsmas, jo nav erodējošu elektrodu. Pārklājuma elementus veido, karsējot kvarca stieņu kūli ar gāzizlādes plazmu. Tajā pašā laikā reakcijas gāze, argons, burbuļojot caur etilspirtu, tiek ievadīta RFIC plazmas spuldzes kamerā. Augstas temperatūras zonā reaktīvo vielu tvaiki sadalās sākotnējās sastāvdaļās, un, temperatūrai pazeminoties, elementi tiek reducēti ar silīcija-oglekļa savienojumu plazmas ķīmisko sintēzi, kurus aizvada plazmas veidošanās. gāzē un nogulsnējas uz izsmidzinātās daļas.

Plānkārtiņu pārklājumu elektriskā loka plazmas uzklāšanas tehnoloģijas būtība (plazmas sacietēšanas beigu process - FPU) ir nodilumizturīga pārklājuma uzklāšana ar iespēju vai neesamību vienlaicīgi īstenot atkārtotas plazmas sacietēšanas procesu. virsmas slānis (vairāku mikrometru dziļumā). Pārklājums ir reaģentu plazmas ķīmisko reakciju produkts, kas izgājis cauri loka plazmas degli. Sacietēšana notiek ļoti koncentrētas plazmas strūklas lokālas ietekmes dēļ.

FPU mērķis ir instrumentu, presformu, veidņu, nažu, presformu, gultņu un citu mašīnu detaļu ražošana ar īpašām virsmas īpašībām: nodilumizturība, pretberze, izturība pret koroziju, karstumizturība, karstumizturība, pretsastingšana, izturība pret satraucoša korozija.

FPU iedarbība tiek panākta, mainot virsmas slāņa fizikālās un mehāniskās īpašības: palielinot mikrocietību, samazinot berzes koeficientu, radot spiedes spriegumus, dziedinot mikrodefektus, veidojot uz virsmas dielektrisku un karstumizturīgu plēves pārklājumu ar zemu. siltumvadītspēja, ķīmiskā inerce un īpatnējā virsmas topogrāfija.

FPU aprīkojumā ietilpst strāvas avots, aprīkojuma bloks ar šķidruma dozatoru, plazmas degli un plazmas ķīmiskais ģenerators.

FPU tehnoloģiskais process tiek veikts atmosfēras spiedienā un sastāv no iepriekšējas tīrīšanas operācijām (ar jebkuru zināmu metodi) un tiešas apstrādātās virsmas sacietēšanas ar produkta un plazmas degļa savstarpēju kustību. Detaļu sildīšanas temperatūra FPU laikā nepārsniedz 100120 0 C. Virsmas raupjuma parametri pēc FPU nemainās. Argonu izmanto kā plazmas veidojošu gāzi, izejmateriāls plazmas ķīmiskajām reakcijām un pārklājuma veidošanai ir šķidrais preparāts SETOL. Tās patēriņš nepārsniedz 0,5 g/h (ne vairāk kā 0,5 litri gadā).

Salīdzinot ar analogiem - jonu-plazmas izsmidzināšanu, lāzera un elektriskās dzirksteles sacietēšanu, epilāciju, klasteru pārklājumu uzklāšanu, FPU procesam ir šādas priekšrocības:

- augsta sacietēšanas atkārtojamība un stabilitāte, pateicoties divkāršai nodilumizturīga pārklājuma iedarbībai un strukturālajām izmaiņām plānā, tuvu virsmai;

- sacietēšanas procesa veikšanai gaisā apkārtējās vides temperatūrā nav nepieciešams izmantot vakuumu vai citas kameras un vannas;

- pateicoties plānas plēves pārklājumam (ne biezāks par 3 mikrometriem), kas iekļaujas detaļu izmēru pielaidēs, cietināšanas process tiek izmantots kā galīgā apdares darbība;

- pēc sacietēšanas procesa nemainās virsmas raupjuma parametri;

- minimāla karsēšana apstrādes laikā (ne vairāk kā 100-120 ° C) neizraisa detaļu deformācijas, kā arī ļauj sacietēt instrumentu tēraudus ar zemu rūdīšanas temperatūru;

- iespēja nostiprināt vietējos (pēc dziļuma un platības) detaļu apjomus nodiluma vietās, saglabājot materiāla sākotnējās īpašības pārējā tilpumā;

- plānslāņa pārklājums pēc mikrocietības ir vistuvākais dimantiem līdzīgiem pārklājumiem;

- spiedes atlikušie spriegumi, kas veidojas uz virsmas pēc FPU pie cikliskās slodzes, palielina izstrādājuma noguruma izturību (salīdzinājumam: pēc slīpēšanas operācijas rodas stiepes spriegumi, kas izraisa noguruma stiprības samazināšanos);

- augsta pārklājuma adhēzijas stiprība ar pamatni nodrošina maksimālu noturību pret nodilumu (ieskaitot - kad instruments mijiedarbojas ar apstrādājamo materiālu);

- zems berzes koeficients palīdz nomākt uzkrāšanās procesus griešanas vai līmēšanas laikā štancēšanas un presēšanas laikā;

- specifiska virsmas mikroreljefa veidošanās veicina tā efektīvu piepildīšanu ar griešanas šķidrumu instrumentu un mašīnu detaļu darbības laikā;

- uz virsmas izveidotais plānslāņa amorfais (stiklveida) pārklājums aizsargā produktu no augstās temperatūras iedarbības (augstas temperatūras gaisa korozijas testi 100 stundas 800 ° C temperatūrā);

- augsta sacietēšanas produktivitāte (apstrādes laiks, piemēram, vidēja izmēra perforatora malas var būt vairākas minūtes);

- tīrīšanas un attaukošanas darbību vienkāršība pirms sacietēšanas (nav īpašas iepriekšējas sagatavošanas);

- iespēja sacietēt jebkura izmēra detaļu virsmas manuālajā vai automātiskajā režīmā;

- minimāls patēriņš un zemas palīgmateriālu izmaksas;

- zems rūdīšanas iekārtas enerģijas patēriņš - mazāks par 6 kW;

- neliela platība, ko aizņem iekārta - 13 m 2;

- maza izmēra plazmas lodlampa rūdīšanai (sver apmēram 1 kg) viegli uzstādāma uz manipulatora, robota rokā, kā arī ļauj apstrādāt manuāli;

- aprīkojuma transportējamība un manevrētspēja (svars aptuveni 100 kg);

- procesa vides tīrība, jo cietēšanas laikā nav atkritumu;

- minimālais trokšņa līmenis, kam nav nepieciešami īpaši aizsardzības pasākumi;

- atšķirībā no sacietēšanas metodēm, kurās tiek izmantotas virsmaktīvās vielas, šai tehnoloģijai nav īpašu prasību telpai, nav saskares ar toksiskiem materiāliem, nav nepieciešams laiks šķīdumu iedarbībai un apstrādāto daļu žāvēšanai;

- iespēja veidot profilētus padziļinājumus ar virsmas apstrādi ar FPU metodi un 23 mikronu darba spraugu veidošanu (piemēram, gāzdinamiskiem gultņiem);

- atšķirībā no selektīvās pārneses, berzes laikā FPU laikā berzes kontakta zonā ir spiesta veidoties plāna neoksidējoša amorfa plēve ar zemu bīdes pretestību, kas deformācijas laikā nespēj uzkrāties dislokācijas (defektus).

Topolyansky P.A.,

Topolyansky A.P.

NPF "Plasmacenter"

(Sanktpēterburga)

Instalācija plazmas pārklājuma izveidei tiek izmantota enerģētikā un aviācijas inženierijā, lai izveidotu keramikas funkcionālos pārklājumus.

Kompleksa mērķis:

Korozijizturīgu, nodilumizturīgu, blīvējošu, siltumizolējošu pārklājumu uzklāšana.

Uzstādīšanas īpašības:

TSZP MF-P-1000 darbojas uz gāzu maisījumu: galvenais ir argons, papildu ir slāpeklis, ūdeņradis vai hēlijs.

Daļa no aprīkojuma

Vadības sistēma ir uzstādīta putekļu necaurlaidīgā skapī

Kontrollera modulārā sistēma ļauj izmantot milzīgu papildu sakaru un funkcionālo moduļu klāstu, kas paplašina CPU iespējas.

Ierīci kontrolē no operatora paneļa. Tas parāda notiekošo procesu parametrus, un tiek veikta to kontrole. Mašīnas dati tiek pārvērsti līknēs, histogrammās un grafiskos objektos, kas maina savu izskatu atkarībā no izvēlētās programmas un procesa stāvokļa. Turklāt uz paneļa parādītie kļūdu ziņojumi sniedz operatoram svarīgu informāciju par kontrolētās iekārtas statusu. No tā var kontrolēt visus procesa tehnoloģiskos parametrus, un atmiņā var palikt līdz simts tehnoloģiskām programmām.

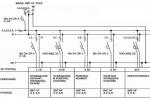

Plazmas smidzināšanas iekārtas vadības panelis

Gāzes sagatavošanas iekārta gāzes padevei plazmas deglim

|

Gāzes apstrādes iekārta ietver:

Visi dati no gāzes sagatavošanas ierīces tiek parādīti vadības panelī. Plazmas gāzes: argons, ūdeņradis, slāpeklis, hēlijs. Sistēma ļauj strādāt ar vienu vai divām plazmas gāzēm Pārnesošā gāze: argons |

PPC 2002 plazmas lāpas barošanas avots

|

PPC 2002 līdzstrāvas barošanas avots ir balstīts uz augstas kvalitātes līdzstrāvas inversijas principu, kas nodrošina vienmērīgu loka strāvas pieaugumu. Tehniskās specifikācijas izmēriem |

|

Pulvera dozators sastāv no diviem maisītājiem, divām piltuvēm, divām disku piedziņām pulvera padeves kontrolei. Gāzes padeves sistēma sastāv no drošības vārstiem, diviem rotametriem, solenoīda vārstiem, šļūtenēm un droseļvārstiem. Darbība tiek kontrolēta, pamatojoties uz Simatic S7-300 kontrolieri. Pulvera padevējs var darboties autonomā režīmā vai tikt vadīts no centrālā operatora paneļa. Bunkuru (kolbu) tilpums var būt 1,5 vai 5 litri - to skaits un tilpums tiek sarunāts, parakstot līgumu. Tehniskās specifikācijasVienas kolbas produktivitāte ir līdz 6 kg/h atkarībā no pulvera veida. izmēriem |

izmēriem

Plazmas lāpu tehniskie parametri

Modelis F4 ir viens no visizplatītākajiem. Ir pieejami dažādi ūdens dzesēšanas savienotāji. Iekārtu var piegādāt ar rokturi manuālai izsmidzināšanai. Ierīce ir universāla iestatīto parametru platuma - materiāla, cietības, porainības un raupjuma - ziņā.

Lai uzlabotu izsmidzināšanas kvalitāti, var izmantot dažādas sprauslas.

- Parasti izmanto ar plazmas sistēmām līdz 55 kW

- Parasti darbina ar Ar/H 2 plazmas gāzēm, dažiem materiāliem var izmantot Ar/He, Ar/N 2 vai N 2/H 2 maisījumus;

Plasmatron F6

Aviācija apstiprināta, pamatojoties uz klasisko F4. Saglabājot pamata ģeometriju un pamata nogulsnēšanas parametrus, uzlabotā dzesēšanas sistēma var ievērojami palielināt produktivitāti un pagarināt anoda/katoda kalpošanas laiku. Turklāt visas detaļas ir izgatavotas no bronzas, neizmantojot lodēšanu. Ātri atbrīvojamie savienotāji ļauj nomainīt elektrodus sekundēs. Ūdens dzesēšanas šļūtenes veidgabali ir savienoti ar pamatplāksni un netiek bojāti elektrodu nomaiņas procesā.

Lai uzlabotu izsmidzināšanas kvalitāti, tiek izmantotas dažādas sprauslas.

- Parasti izmanto ar plazmas sistēmām līdz 55 kW

- ar Ar/H2 plazmas gāzēm dažiem materiāliem var izmantot Ar/He, Ar/N2 vai N2/H2 maisījumus;

- Izsmidzināšanas kvalitātes paaugstināšanai tiek izmantotas dažādas sprauslas: Laval sprauslas ļauj izsmidzināt ar augstāku efektivitāti un materiālu izmantošanu ar samazinātu trokšņu līmeni.

Plasmatron Delta

Trīs anodu un viena katoda izmantošana ļauj apvienot visu zināmo tehnoloģiju priekšrocības. Stabilais loks nodrošina līdz 300 gramiem pulvera minūtē.

Delta modelis sastāv no sprauslas, kaskādes, zema nodiluma kontakta elektroda un trīs anodu segmenta. Galvenā sastāvdaļa ir viegli nomaināma. Tas ļauj samazināt laika zudumu un optimizēt plazmas degli dažādām darbībām, nomainot sprauslas.

Pateicoties tās efektivitātei un augstajai veiktspējai, to izmanto pārklājumu izsmidzināšanai uz lielām virsmām. Nav piemērots mazām detaļām lielā izsmidzināšanas modeļa dēļ.

Delta plazmas lāpu salīdzinājums ar standarta degļiem:

F4/F6/P2:

- viena loka

- dažādi sprauslu diametri

- sprieguma svārstības +/-20V.

- Viena kaskādes lokveida stieple, stabilizēta gan aksiāli, gan radiāli

- sprieguma svārstības +/-3V.

- Nepārtraukta plazmas enerģijas pārnešana uz radiāli ievadītām pulvera daļiņām. Loka ir vienmērīgi sadalīta pa trim anodiem.

- Nav nepieciešams pielāgot pulvera inžektoru novietojumu atkarībā no nogulsnēšanas parametriem, jo trīs anoda pamatņu stāvoklis ir radiāli līdzsvarots.

Specifikācijas:

- Parasti izmanto ar plazmas sistēmām līdz 70 kW

- Parasti darbina ar Ar/H2 plazmas gāzēm, dažiem materiāliem var izmantot Ar/He maisījumu;

- Pateicoties tā augstajai veiktspējai un efektivitātei, to ieteicams izsmidzināt uz lielām virsmām. Nav labākā izvēle mazām detaļām - diezgan liels izsmidzināšanas raksts.

Plasmatron P2

Anoda un katoda izvietojums pilnībā sakrīt, kas ļauj izmantot pamata nogulsnēšanas parametrus. Galvenā instalācijas priekšrocība ir tās kompaktums, kas tiek panākts īsā elektroda dēļ. Nestandarta konstrukcija ļauj izvairīties no negatīvām sekām gan uz elektrodu kalpošanas laiku, gan plazmas kvalitāti. Lai maksimāli palielinātu darbības laiku, ieteicams paaugstināt temperatūru. Ir vērts atzīmēt, ka katodi un anodi ir daudz lētāki nekā F4.

Specifikācijas:

- Parasti izmanto ar plazmas sistēmām līdz 55 kW

- Parasti darbina ar Ar/H2 plazmas gāzēm, dažiem materiāliem var izmantot Ar/He, Ar/N2 vai N2/H2 maisījumus;

- Izsmidzināšanas kvalitātes paaugstināšanai tiek izmantotas dažādas sprauslas: Laval sprauslas ļauj izsmidzināt ar augstāku efektivitāti un izmantošanas līmeni pie samazināta trokšņa līmeņa.

Parasti izmanto aviācijas instalācijās izsmidzināšanai caurumos.

Parasti darbina ar Ar/H2 plazmas gāzēm. Savietojams ar plazmas ierīcēm līdz 500 A

Minimālais diametrs ir 80 mm.

- Parasti izmanto ar plazmas sistēmām līdz 500 A

- Parasti darbina ar Ar/H2 plazmas gāzēm,

- Minimālais diametrs - 80 mm

|

Paredzēts iekšējo virsmu apsmidzināšanai ar diametru 90 mm. Plazmas degļa F1 tehniskie parametri |

Plasmatron F7, iekšējai izsmidzināšanai

Ierīce ir paredzēta iekšējo virsmu izsmidzināšanai.

Ir uzlabots enerģijas patēriņš, parasti tiek izmantots līdz 600 A.

Apstrādājamo priekšmetu ir iespējams atdzesēt ar gaisa sprauslām, kas ir iebūvētas tieši ierīcē. Izsmidzinātā cauruma minimālais diametrs ir 90 mm.

Priekšrocības:

- Uzlabots enerģijas patēriņš salīdzinājumā ar F1, parasti tiek izmantots līdz 600 A

- Iespēja atdzesēt izsmidzināto daļu ar gaisa sprauslām, kas iebūvētas plazmas deglī;

- Izsmidzinātā cauruma minimālais diametrs ir 90 mm

Jauda mainās atkarībā no izvēlētā katoda un anoda. Maksimālā vērtība ir 80 kW.

Tas ir nokomplektēts ar pagarinātāju iekšējo virsmu izsmidzināšanai.

Galvenās atšķirības starp plazmas metalizāciju un citām kausēšanas metodēm ir augstāka temperatūra un lielāka jauda, kas nodrošina būtisku procesa produktivitātes pieaugumu un iespēju uzklāt un izkausēt jebkādus karstumizturīgus un nodilumizturīgus materiālus (4.8. att.). Plazmas izsmidzināšanai strūklas temperatūras nodrošināšanai izmanto argonu un slāpekļa gāzes. Plazmas metalizācijai tiek plaši izmantotas UPU un UMN instalācijas, kas ietver rotatoru, aizsargkameru, pulvera dozatoru, barošanas avotu un vadības paneli.

Galvenā uzstādīšanas daļa ir plazmas deglis, kura kalpošanas laiku nosaka sprauslas pretestība. Plazmas degļa darbības laiks ir īss, tāpēc tā dilstošās daļas ir nomaināmas. Strāvas avoti ir metināšanas ģeneratori PSO-500 vai taisngrieži UN PN-160/600.

Rīsi. 4.8. Plazmas izsmidzināšanas procesa shēma:

1 - pulvera dozators; 2 - katods; 3 - izolācijas blīve; 4 - anods; 5 - nesējgāze; 6 - dzesēšanas šķidrums; 7 - plazmas gāze

Kā plazmas veidojoša gāze tiek izmantots argons vai mazāk ierobežots un lēts slāpeklis. Taču slāpekļa vidē ir grūtāk izsist loku un ir nepieciešams daudz lielāks spriegums, kas rada briesmas apkalpojošajam personālam. Tiek izmantota metode, kurā loku aizdedzina argona vidē ar mazāku loka ierosmi un degšanas spriegumu, un pēc tam tie pāriet uz slāpekli. Plazmu veidojošā gāze tiek jonizēta un iziet no plazmas degļa sprauslas neliela šķērsgriezuma strūklas veidā. Saspiešanu veicina sprauslas kanāla sienas un elektromagnētiskais lauks, kas rodas ap strūklu. Plazmas strūklas temperatūra ir atkarīga no strāvas stipruma, gāzes veida un patēriņa un svārstās no 10 000 līdz 30 000 °C; gāzes plūsmas ātrums 100-1500 m/s. Argona plazmas temperatūra ir 15 000-30 000 °C, slāpekļa - 10 000-15 000 °C.

Plazmas metalizācijā kā uzklātais materiāls tiek izmantots granulēts pulveris ar daļiņu izmēru 50-200 mikroni. Pulveris tiek ievadīts loka zonā ar nesējgāzi (slāpekli), izkausēts un pārnests uz apstrādājamo priekšmetu. Pulvera daļiņu lidojuma ātrums ir 150-200 m/s, attālums no sprauslas līdz detaļas virsmai ir 50-80 mm. Pateicoties uzklātā materiāla augstākai temperatūrai un lielākam izsmidzināmo daļiņu ātrumam, pārklājuma saķeres stiprība ar detaļu šajā metodē ir augstāka nekā citās metalizācijas metodēs.

Plazmas metalizācija, kas notiek augstā plazmas strūklas temperatūrā, ļauj uzklāt jebkuru materiālu

sala, tostarp visizturīgākās, taču tas rada problēmas ar turpmāku supercieto un nodilumizturīgo materiālu apstrādi.

Impulsu lāzera starojuma izmantošana, kura ilgums ir milisekundes, ļauj iegūt minimālas siltuma ietekmes zonas, kas nepārsniedz vairākus desmitus mikronu. Minimālie kausējuma tilpumi un minimālā siltuma ievade metinātajā daļā ļauj samazināt gareniskās un šķērseniskās deformācijas un tādējādi noturēt detaļas precizitātes izmērus vairāku mikronu pielaides laukā. Rādīšanas precizitāte un lāzera stara darbības lokalizācija ļauj sametināt stingri noteiktas detaļas ģeometriskās daļas, nodrošinot minimālo apstrādes pielaidi, kas ir 0,2-0,5 mm. Tā kā pulsējošā lāzera apšuvuma laikā termiskās ietekmes zonas ir ļoti mazas, substrāts paliek praktiski auksts, un metāla kausējuma šķidrās fāzes dzesēšanas ātrums sasniedz 102–103 °C/s. Šajos apstākļos notiek pašsacietēšanas process, kura rezultātā veidojas īpaši smalka struktūra ar paaugstinātu nodilumizturību.

Salīdzinot, gandrīz visas būtiskās tehniskās atšķirības starp elektriskā loka virsmas pārklājuma tehnoloģiju un impulsa lāzera virsmas pārklājumu ir saistītas ar faktu, ka loks ir koncentrēts metināšanas enerģijas avots, bet lāzera stars ir ļoti koncentrēts enerģijas avots. Impulsu lāzervirsmu veidošanai, salīdzinot ar loka segumu, ir raksturīgi minimāli kausējuma apjomi, siltuma ietekmes zonas un attiecīgi ievērojami mazāki šķērsvirziena un garenvirziena saraukumi.

Pēc loka virsmas uzklāšanas pielaides var sasniegt vairākus milimetrus, tādēļ ir nepieciešama turpmāka apstrāde. Elektriskā loka kā enerģijas avota izmantošana ir saistīta ar tā spēka iedarbību uz metāla kausējuma šķidro fāzi, kā rezultātā veidojas zemie griezumi, kas nerodas lāzera apšuvuma laikā. Elektriskā loka seguma uzklāšanai nepieciešama iepriekšēja un vienlaicīga seguma vietu apsildīšana un sekojoša termiskā apstrāde un “un tips no lāzera apšuvuma.

Ar lāzerapšuvuma tehnoloģiju var atjaunot nolietotās veidnes, presformas un novērst dažādus defektus, kas veidojas veidņu un presformu izgatavošanas laikā. Defektu veidi, kurus var novērst, izmantojot lāzera apšuvumu: HRC cietības pārbaudes punkti, plaisas, spraugas, berzes pēdas, dobumi un poras, uguns plaisas, līmes iestatīšanas punkti. Lāzera apšuvuma tehnoloģiskais process ir vienlaicīga lāzera starojuma un pildvada padeve defekta vietā inertās gāzes vidē. Pildījuma materiāls, kūstot, aizpilda defekta vietu. Pēc lāzera apšuvuma ir nepieciešama minimāla mehāniskā apstrāde, salīdzinot ar tradicionālajām apšuvuma metodēm. Augsta precizitāte lāzera stara novirzīšanai uz defekta vietu, lāzera starojuma iedarbības lokalizācija dod iespēju sametināt stingri noteiktas bojāto detaļu zonas (4.9. att.).

![]()

Īsais procesa ilgums, lāzera starojuma impulsa ilgums, kas ir dažas milisekundes, kā arī precīza enerģijas dozēšana nodrošina minimālu siltuma skarto zonu un detaļu pavadas neesamību. Lāzera apšuvums var ievērojami samazināt instrumentu remonta darbietilpību un līdz ar to arī izmaksas, kas saistītas ar priekšsildīšanas procesa izslēgšanu, sekojošu termisko apstrādi, nepieciešamību no virsmas noņemt hroma pārklājumu un pēc tam to uzklāt, ja daļa ir hromēts. Lāzera apšuvuma priekšrocības ir uzskaitītas tabulā. 4.2.

Īsais procesa ilgums, lāzera starojuma impulsa ilgums, kas ir dažas milisekundes, kā arī precīza enerģijas dozēšana nodrošina minimālu siltuma skarto zonu un detaļu pavadas neesamību. Lāzera apšuvums var ievērojami samazināt instrumentu remonta darbietilpību un līdz ar to arī izmaksas, kas saistītas ar priekšsildīšanas procesa izslēgšanu, sekojošu termisko apstrādi, nepieciešamību no virsmas noņemt hroma pārklājumu un pēc tam to uzklāt, ja daļa ir hromēts. Lāzera apšuvuma priekšrocības ir uzskaitītas tabulā. 4.2.

Lai novērstu izkausētā metāla oksidēšanos, metināšanas zona ir aizsargāta ar inertām gāzēm, piemēram, argona un hēlija maisījumu. Lielu agregātu (līdz vairākiem metriem garu) virsmai tiek izmantotas cietvielu lāzeru sistēmas, kas aprīkotas ar optisko šķiedru sistēmām. Izstrādāta tehnoloģija defektu novēršanai karsto un auksto necaurlaidīgo plaisu veidā, kas veidojas stieņa-elektroda loka metināšanas laikā, izmantojot cietvielu lāzeru impulsa lāzera starojumu.

Vairāku plaisu metināšana, izmantojot impulsa lāzera starojumu, ļauj realizēt tā saukto "aukstās" metināšanas režīmu, kurā remontējamās vietas metinājuma šuve nesasilst, kas ļauj saglabāt metinātā savienojuma mehānisko izturību. un izvairieties no metāla rūdīšanas šuvē.

Vairāku metru garuma optiskās šķiedras sistēmas izmantošana ļauj veikt remontu visnepieejamākajās ģeometrijās. Ar šo tehnoloģiju var novērst dažādus elektroloka metināšanas laikā radušos defektus – plaisas, gan aukstas, gan karstas, čaulas, krāterus, fistulas, iegriezumus.

Augstspiediena turbīnu lāpstiņu sānu virsma pēc būtības un darbības apstākļiem ir pakļauta mehānisku, ķīmisku un termisku efektu mikrobojājumiem. Bojājumu analīze liecina, ka aptuveni 70% no to kopējā skaita ir daļas ar virsmas defektiem līdz 0,4-2,0 mm dziļumā. Optisko šķiedru sistēmu izmantošana lāzera stara novadīšanai līdz defektam paver iespēju salabot turbīnas lāpstiņu, to neizjaucot. Siltuma ietekmētās zonas izmērs nepārsniedz 15 µm. Nogulsnētā slāņa struktūra ir smalki izkliedēta.

Rīsi. 4.11. Šķērsgriezums ledusskapja sekcijas nelodētās caurules vietā

|

|||

Rīsi. 4.12. Metināšanas-lodēšanas režīmā apstrādāta defekta pulēta daļa

Ūdens sekciju ražošanas procesā var rasties defekti bezlodēšanas veidā. Ir izstrādāta tehnoloģija noplūžu novēršanai sekcijās ar impulsu lāzerlodēšanas un metināšanas metodi (4.11. un 4.12. attēls).

Lai novērstu noplūdes lodēšanas savienojumā, tiek izmantots impulsa lāzera starojums no cietvielu lāzera. Televīzijas sistēma, kas iebūvēta lāzera emitētājā, izmantojot mērķa apzīmējumu, pamatojoties uz He-Ne (hēlija-neona) lāzeru, ļauj precīzi novirzīt lāzera staru uz defekta vietu. Lāzera aprīkošana ar optiskās šķiedras sistēmu dod iespēju novērst defektus grūti sasniedzamās vietās un veikt ātru pāreju no viena defekta uz otru.

Šī ir progresīva pārklāšanas metode, kurā materiāla kausēšana un pārnešana uz atjaunojamo virsmu tiek veikta ar plazmas strūklu. Plazma ir ļoti jonizēts gāzes stāvoklis, kad elektronu un negatīvo jonu koncentrācija ir vienāda ar pozitīvi lādētu jonu koncentrāciju. Plazmas strūklu iegūst, izlaižot plazmu veidojošu gāzi caur elektrisko loku, kad to darbina līdzstrāvas avots ar spriegumu 80-100 V.

Gāzes pāreju jonizētā stāvoklī un sadalīšanos atomos pavada ievērojama enerģijas daudzuma absorbcija, kas izdalās plazmas dzesēšanas laikā, mijiedarbojoties ar vidi un izsmidzināmo daļu. Tas izraisa augstu plazmas strūklas temperatūru, kas ir atkarīga no gāzes strāvas stipruma, veida un plūsmas ātruma. Kā plazmas gāzi parasti izmanto argonu vai slāpekli, retāk ūdeņradi vai hēliju. Lietojot argonu, plazmas temperatūra ir 15 000-30 000°C, bet slāpekļa - 10 000-15 000°C. Izvēloties gāzi, jāņem vērā, ka slāpeklis ir lētāks un mazāk deficīts nekā argons, taču, lai tajā aizdedzinātu elektrisko loku, nepieciešams daudz lielāks spriegums, kas rada paaugstinātas prasības elektrodrošībai. Tāpēc dažreiz, aizdedzinot loku, tiek izmantots argons, kuram ir mazāks loka ierosmes un degšanas spriegums, un nogulsnēšanās procesā tiek izmantots slāpeklis.

Pārklājums veidojas, pateicoties tam, ka uzklātais materiāls, kas nonāk plazmas strūklā, tiek izkusis un ar karstas gāzes plūsmu tiek pārnests uz detaļas virsmu. Metāla daļiņu lidojuma ātrums ir 150-200 m/s attālumā no sprauslas līdz daļas virsmai 50-80 mm. Pateicoties uzklātā materiāla augstākai temperatūrai un lielākam lidojuma ātrumam, savienojuma stiprums starp plazmas pārklājumu un detaļu ir lielāks nekā ar citām pārklāšanas metodēm.

Augsta temperatūra un liela jauda salīdzinājumā ar citiem siltuma avotiem ir plazmas metalizācijas galvenā atšķirība un priekšrocība, kas nodrošina būtisku procesa produktivitātes pieaugumu, spēju kausēt un uzklāt jebkādus karstumizturīgus un nodilumizturīgus materiālus, tostarp cietos sakausējumus un kompozītmateriālus. materiāli, kā arī oksīdi, borīdi, nitrīdi u.c., dažādās kombinācijās. Pateicoties tam, iespējams veidot daudzslāņu pārklājumus ar dažādām īpašībām (nodilumizturīgi, labi ietek, karstumizturīgi utt.). Augstākās kvalitātes pārklājumi tiek iegūti, izmantojot pašplūstošus virsmas materiālus.

Plazmas pārklājumu blīvums, struktūra un fizikālās un mehāniskās īpašības ir atkarīgas no uzklātā materiāla, smalkuma, temperatūras un pārnesto daļiņu sadursmes ātruma ar atjaunojamo daļu. Pēdējie divi parametri tiek nodrošināti, kontrolējot plazmas strūklu. Plazmas pārklājumu īpašības ievērojami palielinās to turpmākās plūsmas laikā. Šādi pārklājumi ir efektīvi trieciena un lielas kontakta slodzes gadījumā.

Plazmas degļa darbības princips un ierīce ir parādīta attēlā. 4.51. Plazmas strūklu iegūst, izlaižot plazmu veidojošo gāzi 7 caur elektrisko loku, kas izveidots starp volframa katodu 2 un vara anodu 4, kad tiem ir pievienots strāvas avots.

Katodu un anodu atdala izolators 3, un tos nepārtraukti atdzesē ar šķidrumu b (vēlams destilētu ūdeni). Anods ir izgatavots sprauslas formā, kuras dizains nodrošina saspiešanu un noteiktu plazmas strūklas virzienu. Saspiešanu veicina arī elektromagnētiskais lauks, kas rodas ap strūklu. Tāpēc jonizētā plazmu veidojošā gāze iziet no plazmas degļa sprauslas neliela šķērsgriezuma strūklas veidā, kas nodrošina augstu siltumenerģijas koncentrāciju.

Rīsi. 4.51. Plazmas izsmidzināšanas procesa shēma: 1 - pulvera dozators; 2- katods; 3 - izolācijas blīve; 4 - anods; 5 - nesējgāze; 6 - dzesēšanas šķidrums; 7 - plazmas gāze

Uzklātie materiāli tiek izmantoti granulu pulveru veidā ar daļiņu izmēru 50-200 mikroni, auklas vai stieples. Pulveri var ievadīt plazmas strūklā kopā ar plazmu veidojošo gāzi vai no dozatora 1 ar transportgāzi 5 (slāpekli) gāzes degļa sprauslā, un stiepli vai auklu ievada plazmas strūklā zem plazmas degļa. uzgalis. Pirms lietošanas pulveris jāizžāvē un jākalcinē, lai samazinātu porainību un palielinātu pārklājuma saķeri ar detaļu.

Plazmas strūklas un tajā esošo izkausēto metālu daļiņu aizsardzību no mijiedarbības ar gaisu var veikt ar inertas gāzes plūsmu, kurai jāpārklāj plazmas strūkla. Šim nolūkam plazmas degli koncentriski galvenajam ir paredzēta papildu sprausla, caur kuru tiek piegādāta inerta gāze. Pateicoties tam, tiek izslēgta izsmidzinātā materiāla oksidēšana, nitrēšana un dekarbonizācija.

Aplūkotajā piemērā strāvas avots ir savienots ar plazmas degļa elektrodiem (slēgts savienojums), tāpēc elektriskā loka kalpo tikai plazmas strūklas izveidošanai. Izmantojot uzklāto materiālu stieples veidā, tam var pieslēgt arī strāvas avotu. Šajā gadījumā papildus plazmas strūklai veidojas plazmas loks, kas arī piedalās stieņa kausēšanā, kā rezultātā ievērojami palielinās plazmas lāpas jauda.

Mūsdienu plazmas seguma iekārtās ir elektroniskās sistēmas procesa parametru regulēšanai, kas aprīkotas ar manipulatoriem un robotiem. Tas palielina nogulsnēšanas procesa produktivitāti un kvalitāti, uzlabo apkopes personāla darba apstākļus.